Le pigment bleu de Cobalt est crucial dans diverses applications, et la réalisation de la rectification ultrafine est une étape critique de sa production. Cette étude examine le fraisage à billes humides pour le pigment bleu cobalt, en se concentrant sur les facteurs qui influent sur l’efficacité du broyage: les auxiliaires de broyage, le rapport matériau/média, la concentration en lisier et le temps de fraisage. Les résultats montrent que dans des conditions spécifiques, y compris l’hexamétaphosphate de sodium à 1,0 %, un rapport matière/milieu de 3:1, une concentration de boue de 25% et 24 heures de broyage, la poudre de bleu de cobalt ultrafine avec d50= 0,78 μm et une distribution uniforme des particules est possible.

Introductionla production de poudre ultrafine par des méthodes physiques implique la comminution mécanique, jouant un rôle vital dans de nombreuses industries. Le pigment bleu Cobalt, connu pour ses propriétés exceptionnelles, est largement utilisé dans les revêtements à haute température, la céramique, l’émail, le verre, les plastiques et les pigments artistiques. L’objectif principal du broyage des pigments est d’augmenter la surface des particules de pigments pour améliorer leurs propriétés colorantes. Cette étude se concentre sur le fraisage à billes humides pour obtenir du pigment bleu cobalt ultrafin et identifie les conditions optimales de broyage.

expérimental

2.1 matériaux et réactifs la poudre bleue de scobalt, produite en interne par calcination à haute température, a été utilisée. Les outils de broyage utilisés comprenaient l’hexamétaphosphate de sodium, le Tween-60, le polyéthylèneglycol (poids moléculaire 20 000) et le polyacrylamide.

2.2 Instruments et équipement un broyeur horizontal à billes a été utilisé pour le broyage par voie humide avec des billes de zircone (0,5-4,0 mm) comme milieu de broyage. L’analyse granulométrique a été effectuée à l’aide d’un analyseur de distribution granulométrique laser BT-9300H.

2.3 procédé expérimental la poudre bleue balt, l’eau désionisée, les billes de zircone et les outils de broyage ont été mélangés dans des proportions prédéterminées dans le réservoir du broyeur à billes. Les échantillons ont été prélevés après des durées précises de broyage pour l’analyse granulométrique.

Résultats et Discussion

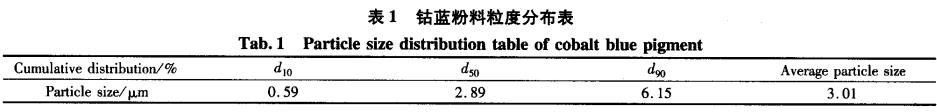

3.1 Types d’aides à meuler la sélection et la quantité d’aides à meuler ont un impact significatif sur l’efficacité de meulage. Deux théories principales concernant les mécanismes d’aide de broyage existent: (1) "adsorption et dureté reduction" La théorie suppose que les aides au meulage adsorbent sur les particules, réduisant l’énergie de surface et introduisant des défauts de la grille, diminuant la résistance et la dureté des particules et favorisant la propagation des fissures; (2) " règlement rhéologique de slurry" La théorie suggère que les aides de meulage modifient les propriétés rhéologiques du lisier et les propriétés électriques de surface, réduisant la viscosité du lisier, favorisant la dispersion des particules et améliorant l’écoulement du lisier. Une concentration de 25% de lisier A été maintenue, avec un dosage d’aide au broyage de 1 % par rapport à la masse de poudre de bleu de cobalt. La Figure 1 résume les résultats expérimentaux en utilisant un rapport matière-média 3:1 et en fraisant pendant 24 heures. La Figure 1 montre que l’efficacité de l’aide à la meulage suit cet ordre: polyacrylamide < Polyéthylène glycol < Tween-60 < Hexamétaphosphate de sodium. L’hexamétaphosphate de Sodium présente des performances supérieures en raison de sa structure moléculaire. L’hexamétaphosphate de Sodium s’ionise facilement dans les solutions aqueuses, ce qui entraîne des anions porteurs de nombreuses charges négatives. Ces espèces chargées négativement s’adsorbent sur les surfaces bleu cobalt, augmentant leur potentiel zeta négatif et améliorant la répulsion électrostatique. De plus, la répulsion entre les grosses molécules augmente les forces répulsives entre les particules de bleu de cobalt, conduisant à une dispersion efficace des particules et une efficacité de broyage optimale.

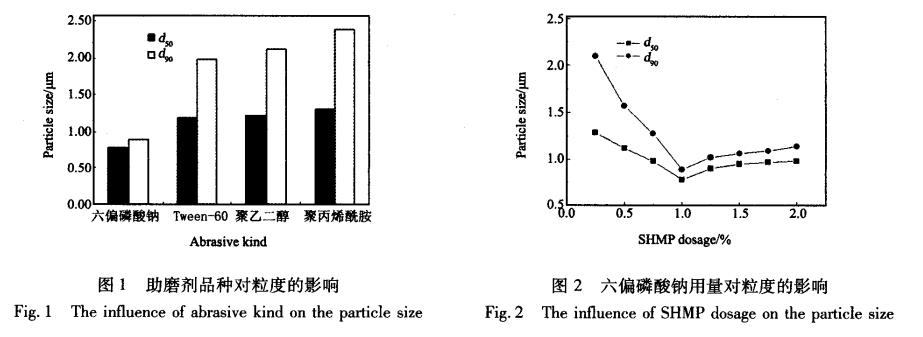

3.2 quantités d’aides à meuler la quantité d’aides à meuler affecte considérablement l’efficacité de meulage. Un dosage inadéquat ne permet pas d’obtenir une efficacité de broyage optimale, tandis qu’un dosage excessif augmente les coûts sans fournir des résultats supérieurs. Avec un rapport matiére/milieu de 3:1 et une concentration de boue de 25%, différentes doses d’hexamétaphosphate de sodium (0,50%, 0,75%, 1,00%, 1,25%, 1,50%, 1,75% et 2,00% par rapport à la masse de poudre de bleu de cobalt) ont été étudiées après 24 heures de broyage, comme le montre la Figure 2. La Figure 2 montre que l’efficacité de broyage optimale est atteinte lorsque l’hexamétaphosphate de sodium à 1,0% est ajouté. Si l’on s’écarte de ce dosage, on obtient des particules plus grossières. Cela indique que 1,0% d’hexamétaphosphate de sodium est le dosage optimal pour un broyage efficace.

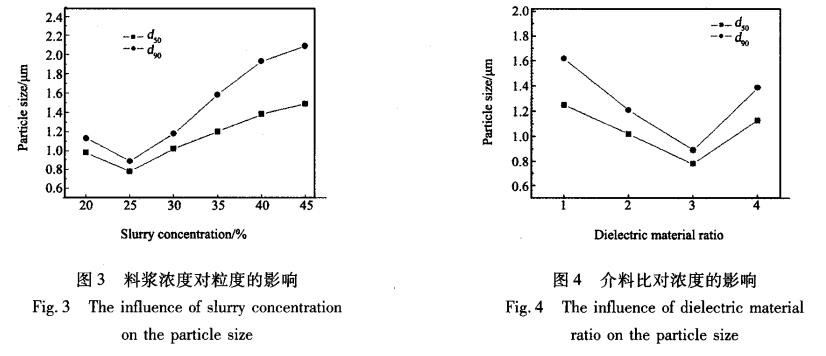

3.3 concentration du lisier la concentration du lisier influe directement sur la rhéologie du lisier lors du broyage ultrafin. Une concentration élevée de lisier entraîne de mauvaises propriétés rhéologiques, une efficacité de meulage réduite et de faibles forces de cisaillement, tandis qu’une faible concentration de lisier entraîne des forces de cisaillement insuffisantes et des effets de meulage défavorables. Le maintien de la concentration de lisier appropriée est crucial. En utilisant l’hexamétaphosphate de sodium à 1,0% comme aide au broyage, un rapport matière-milieu 3:1 et des concentrations de lisier variables (20%, 25%, 30%, 35%, 40% et 45%), des échantillons ont été prélevés après 24 heures de broyage pour l’analyse granulométrique. Les résultats expérimentaux sont résumés à la Figure 3. La Figure 3 montre qu’une concentration de 25% en lisier donne la granulometrie la plus fine. Une concentration de 25% influence considérablement l’efficacité de broyage, ce qui entraîne une viscosité excessive du lisier, une diminution des forces de cisaillement, une mauvaise efficacité de broyage et une efficacité de production réduite. Des concentrations de lisier supérieures à 25% conduisent à des boues trop denses, à la concentration de particules, à une mauvaise dispersion, à une diminution de l’écoulement du lisier et à un obstacle au broyage ultrafin.

3.4 ratio matériel-milieu le rapport matériel-milieu influence directement l’efficacité du meulage et la taille des particules du produit pendant le meulage ultrafin. Le maintien d’une concentration de 25% de lisier et l’utilisation d’hexamétaphosphate de sodium à 1,0 % comme aide au broyage, des rapports matérial-milieu de 1:1, 2:1, 3:1 et 4:1 ont été étudiés après 24 heures de broyage, comme le montre la Figure 4. La Figure 4 montre qu’un rapport de 1:1 produit des particules relativement plus grandes en raison de la fréquence et de l’intensité des collisions réduites entre les milieux de broyage et les matériaux. Des rapports matériaux/médias plus faibles se traduisent par une efficacité de meulage plus faible. Au fur et à mesure que le rapport matériau/matériau augmente, la fréquence des collisions entre le matériau et le matériau de broyage augmente, produisant une plus grande énergie d’impact aux particules et, par conséquent, des particules de plus petite taille. Cependant, lorsque le rapport matérial-média est supérieur à 3:1, la taille des particules augmente à nouveau en raison d’un broyage excessif des médias qui restreint la liberté de mouvement et diminue l’efficacité de l’impact.

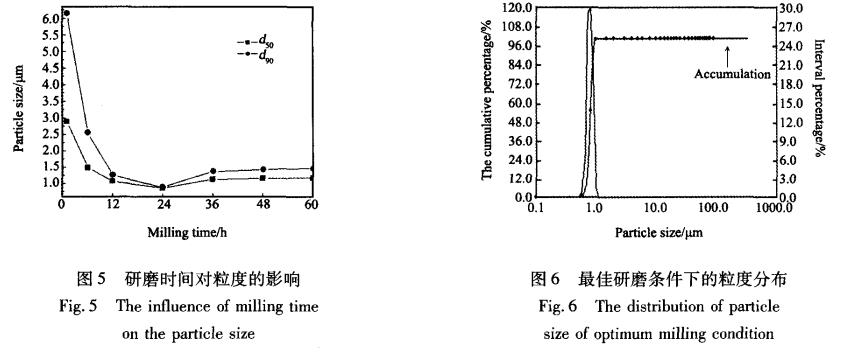

3.5 Impact du temps de fraisage l’extension du temps de fraisage conduit à une réduction de la taille des particules, à une augmentation de la surface spécifique, de l’énergie de surface et des tendances à l’agrégation des particules dans le traitement des poudres ultrafines. Après un certain temps de broyage, les particules ultrafines atteignent un équilibre dynamique entre la broyage et l’agrégation, et la réduction granulométrique ralentit. Dans certains cas, la taille des particules peut même sembler grossier en raison de " meulage inverse," Provoquant l’agglomération des particules. La poudre de bleu de Cobalt a atteint sa taille minimale après 24 heures de broyage ultrafin, comme le montre la Figure 5. La Figure 5 montre la distribution granulométrique après différentes durées de broyage avec 1,0% d’hexamétaphosphate de sodium, un rapport matière-milieu 3:1, une concentration de boue de 25% et des échantillons prélevés à 6, 12, 24, 36, 48 et 60 heures. La Figure 5 montre que la finesse des particules de poudre de bleu de cobalt diminue avec l’augmentation du temps de broyage de 6 à 24 heures. Cependant, après 24 heures de broyage, la taille des particules de la poudre reste en grande partie inchangée, ou il peut même grossier en raison de "reverse meinding" Et agglomération de particules. Cela indique que la poudre de bleu de cobalt a atteint sa taille minimale de particules après 24 heures de broyage ultrafin. La Figure 6 illustre la distribution granulométrique du pigment bleu de cobalt après 24 heures de broyage dans des conditions optimales, avec 1,0% d’hexamétaphosphate de sodium, une concentration en lisier de 25% et un rapport matière-milieu de 3:1. Elle révèle que dans ces conditions idéales, on peut obtenir un pigment bleu cobalt ultrafin avec d50= 0,78 μm et d90= 0,89 μm et une distribution granulométrique uniforme.

Conclusion Conclusion

(1) les différents outils de meulage présentent des niveaux d’efficacité variables. Parmi les outils de broyage utilisés dans cette étude, l’hexamétaphosphate de sodium a démontré une efficacité de broyage supérieure, avec un dosage optimal de 1,0 % par rapport à la masse de poudre de bleu de cobalt.(2) la concentration de lisier et le rapport matérial-milieu ont un impact significatif sur le broyage ultrafin. Dans cette étude, en utilisant une concentration de boue de 25%, un rapport matière-milieu de 3:1, et en ajoutant 1,0 % d’hexamétaphosphate de sodium, le broyage pendant 24 heures a donné lieu à un pigment bleu cobalt ultrafin avec des particules de tailles d50= 0,78 μm et d90= 0,89 μm et une distribution granulométrique uniforme.

Soumettez votre demande,

Nous vous contacterons dès que possible.

Sanxin New Materials Co., Ltd. se concentre sur la production et la vente de perles en céramique et des pièces telles que les médias de broyage, perles de dynamitage, bille de roulement, partie de structure, revêtements en céramique résistant à l’usure, nanoparticules Nano poudre