Le procédé de broyage de sable pour la production de chlorure méthode dioxyde de titane est un facteur critique pour obtenir des résultats de haute qualité. Cet article approfondit les subtils de ce processus, soulignant son importance pour assurer l’excellence du produit.

Méthode de chlorure la production de dioxyde de titane offre plusieurs avantages clés. Il permet notamment de réduire la production de déchets, de produire des produits de haute qualité et d’offrir un flux de processus efficace. La qualité supérieure du produit est attribuée à une faible teneur en impuretés et à une excellente finesse. L’étape d’oxydation dans le processus de la méthode de chlorure assure la granularité fine du produit, ce qui réduit le besoin de broyage à haute énergie. Cependant, malgré cela, le broyage fin reste essentiel en raison de facteurs tels que les cicatrices et l’agrégation humide causée par l’oxydation. Les rectifieuses de sable jouent un rôle central dans ce processus, spécialement conçues pour répondre à ces exigences. Après la phase de broyage du sable, les particules marquées sont raffinées, les particules agrégées s’ouvrent et les particules se transforment graduellement en formes sphériques. Cette transformation facilite une distribution granulométrique concentrée, assurant ainsi au produit final des propriétés pigmentaires et optiques exceptionnelles.

Le choix de la rectifieuse de sable appropriée implique des considérations de structure, de matériaux et de choix de composants critiques. L’efficacité du broyage au sable dépend également des conditions d’alimentation, y compris la taille des particules, la concentration, la valeur du pH et la technique de dispersion. Aux fins du présent article, nous#Nous nous concentrerons sur les différents types de procédés de broyage du sable dans l’industrie du dioxyde de titane: continu autonome, continu en série et multi-passes à un baril. Le processus de broyage continu autonome comprend une machine de broyage du sable, deux réservoirs (entrée et sortie) et une pompe d’alimentation. Le meulage en série, également une forme de meulage continu, consiste à relier plusieurs meuleuses à sable. En règle générale, la première étape effectue un meulage grossier, tandis que les étapes suivantes effectuent un meulage plus fin. Le procédé de meulage multi-passages à un baril, par contre, utilise la production par lots. La décharge est contrôlée soit par le temps ou par de multiples itérations, assurant un broyage fin. La plupart des usines de dioxyde de titane optent pour des procédés continus autonomes en raison de leur forte continuité et de leur haut débit. Cependant, il y a#Il convient de noter que d’autres méthodes de broyage offrent des avantages distincts en termes de qualité et de cohérence du produit.

Matériel et équipement expérimentalLes matières premières sont constituées de boues dispersées de dioxyde de titane. Le dispersant utilisé est l’hexamétaphosphate de sodium, à une dose de 0,3 %. Le lisier a une concentration de 29%, une densité de 1,290 g/cm3 et une valeur de pH de 9,95. Le lisier est prétraité à l’aide d’un disperseur à grande vitesse. L’équipement clé comprend un testeur de broyage du sable à revêtement allié 3L de laboratoire résistant à l’usure, un analyseur de la taille des particules au laser Malvern 3000, un petit dispositif de réaction d’alimentation du bain d’eau de laboratoire, un équipement de filtration, un four et un pulvérisateur à flux d’air.

Procédure expérimentaleLe processus commence par la dispersion des matières premières à l’aide d’un disperseur à grande vitesse. Les rectifieuses de sable sont chargées avec des billes de zircone de 0,4 mm, 0,6 mm (tailles couramment utilisées pour le dioxyde de titane) et 1,0 mm (utilisé pour le broyage grossier). Le slurry' S les paramètres sont maintenus cohérents dans toutes les opérations de meulage. Une rectification en un seul passage simule la production autonome en continu. La rectification séquentielle simule la production en série continue. La boue soumise à trois passages de broyage de billes de zircone de 1,0mm subit un broyage supplémentaire à l’aide de billes de zircone de 0,4mm dans la même machine. Des passes multiples sont effectuées à des intervalles de 10 minutes pour mesurer la taille et la distribution des particules.

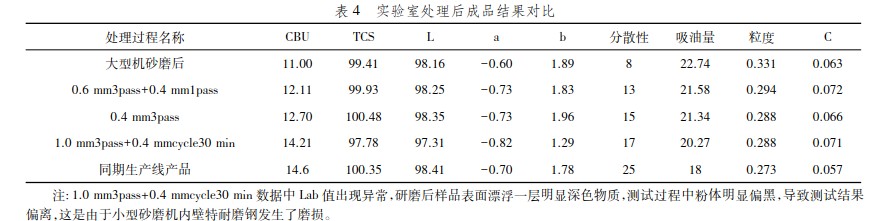

Revêtement, filtrage et analyseLe lisier soumis à un meulage à grande échelle à la machine, le lisier provenant d’un meulage séquentiel de billes de zircone de 0,4 mm et de 0,6 mm et le lisier provenant de trois passes de meulage de billes de zircone de 1,0 mm sont soumis à des processus de revêtement, de filtration, de séchage et de pulvérisation en laboratoire. Cela suit les normes d’essai de produits de dioxyde de titane pour analyser et évaluer les résultats.

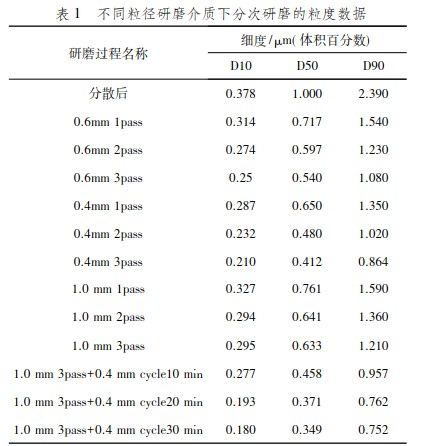

Comparaison de la taille des particulesEn comparant les données de distribution granulométrique de différentes tailles de milieux de broyage, nous observons une tendance à la diminution de la taille des particules à chaque itération de broyage. Alors que les billes de zircone de plus grand diamètre présentent une réduction de taille plus importante au début, la réduction devient moins prononcée avec l’augmentation des itérations de meulage.

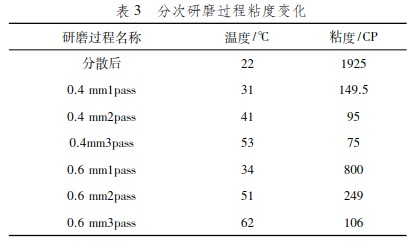

Comparaison de viscositéLes données de viscosité pendant le meulage des billes de zircone de 0,4 mm et de 0,6 mm révèlent une diminution constante de la viscosité avec l’augmentation des itérations de meulage. La température augmente également en raison de l’apport d’énergie pendant le meulage. Des médias de broyage plus petits conduisent à une réduction plus significative de la viscosité. Cette baisse de viscosité est attribuée à une énergie accrue des particules, à des températures plus élevées et à l’action dispersante du processus de broyage. Une meilleure dispersion ouvre la voie à de meilleurs effets de revêtement.

Qualité et efficacitéLa qualité et l’efficacité du processus de rectification sont essentielles. Les données sur la taille des particules montrent que les processus de meulage séquentiels et multiples conduisent à une réduction constante de la taille des particules. Cela indique que le réglage du processus de broyage peut atteindre la taille de particules désirée. De plus, cet ajustement peut être réalisé avec un meulage séquentiel ou multiple, conduisant finalement à une meilleure qualité du produit.

En conclusion, le procédé de broyage au sable est un facteur critique dans la production de dioxyde de titane de méthode de chlorure de haute qualité. Le processus réduit considérablement la taille des particules, assurant un contrôle précis et la stabilité de la distribution granulométrique, influençant finalement la qualité du produit. La sélection optimale du procédé implique un meulage séquentiel ou multiple, avec des billes de zircone entre 0,4 mm et 0,6 mm. La capacité des rectifieuses à sable est déterminée par les exigences de rectification, ce qui permet d’obtenir les effets de rectification souhaités. Par conséquent, les industries travaillant avec le dioxyde de titane de la méthode de chlorure devraient souligner l’importance du procédé de broyage au sable et considérer les avantages des procédés de broyage séquentiels ou multiples pour améliorer la qualité et l’efficacité du produit.

Soumettez votre demande,

Nous vous contacterons dès que possible.

Sanxin New Materials Co., Ltd. se concentre sur la production et la vente de perles en céramique et des pièces telles que les médias de broyage, perles de dynamitage, bille de roulement, partie de structure, revêtements en céramique résistant à l’usure, nanoparticules Nano poudre