Dans le domaine de la production de revêtements, la finesse des particules est un indicateur essentiel du contrôle de qualité. La qualité de la finesse a un impact significatif sur les capacités de formation de pellicule et la stabilité de stockage du produit. Le processus de broyage, une étape critique dans la production de revêtement, nécessite le choix d’un équipement de broyage et de dispersion approprié, ainsi que des billes de zircone pour le broyage. Cette sélection aide à déterminer les durées optimales de meulage, à minimiser l’occupation prolongée de l’équipement et à prévenir les aspects visuels indésirables causés par des temps de meulage trop longs.

Les moulins à sable, utilisés dans le processus de broyage, sont apparus pour la première fois dans les années 1950 aux États-Unis et ont rapidement gagné en importance dans l’industrie nationale des revêtements en raison de leur grande efficacité de production, leur faible consommation d’énergie, leur utilisation conviviale et leur capacité de production continue. Divers types, y compris les moulins à sable fermés verticaux, les moulins à sable horizontaux, les moulins à tiges et les moulins à paniers, sont apparus et ont été largement adoptés. Cet article se penche sur l’application des broyeurs à tiges dans le broyage et la dispersion de l’amorce, en se concentrant sur l’utilisation de l’approche de broyage la plus efficace dans la production.

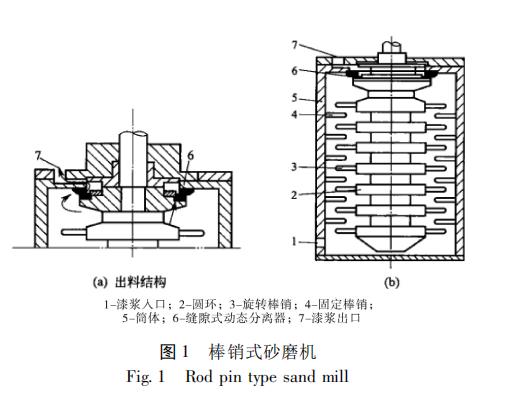

Introduction aux moulins à tiges

Les fraises à tiges sont conçues avec des propriétés supérieures de refroidissement des matériaux, ce qui les rend appropriés pour les revêtements à haute viscosité avec de mauvaises caractéristiques de dissipation thermique. De plus, leur volume efficace réduit se traduit par moins d’utilisation de billes de zircone et plus de commodité dans le nettoyage.

Formulation et conception de processus

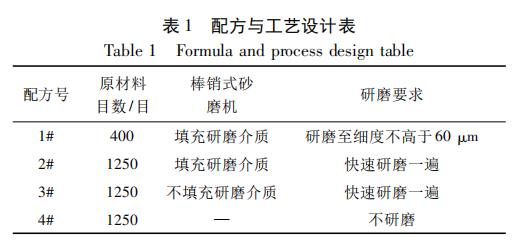

Pour l’expérimentation, un apprêt polyuréthane PU transparent a été sélectionné. Des matières premières de granulometrie de 400 mailles et de 1250 mailles ont été choisies. Avant le broyage, les échantillons ont été dispersés à l’aide d’un disperseur à grande vitesse à 1000 tr/min pendant 30 minutes, en maintenant une viscosité de (200±10) S dans une coupe Ford. Après un mélange et une dispersion approfondis, différents procédés expérimentaux ont été conçus, comme le montre le tableau 1.

Indicateurs de Performance

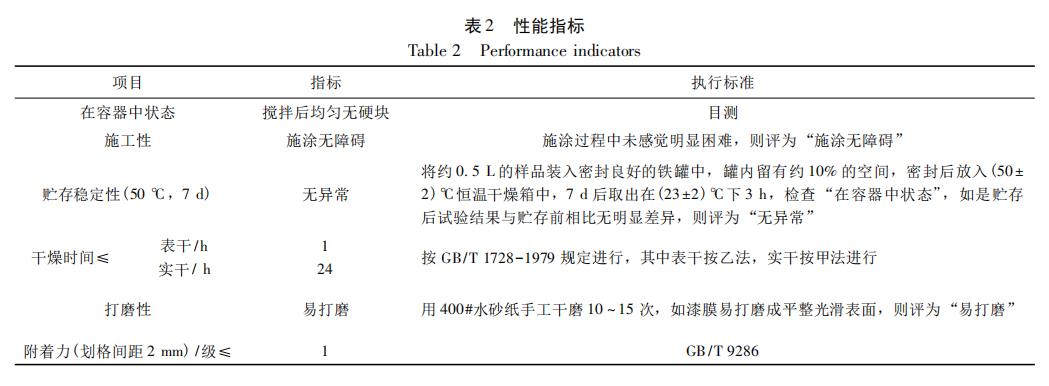

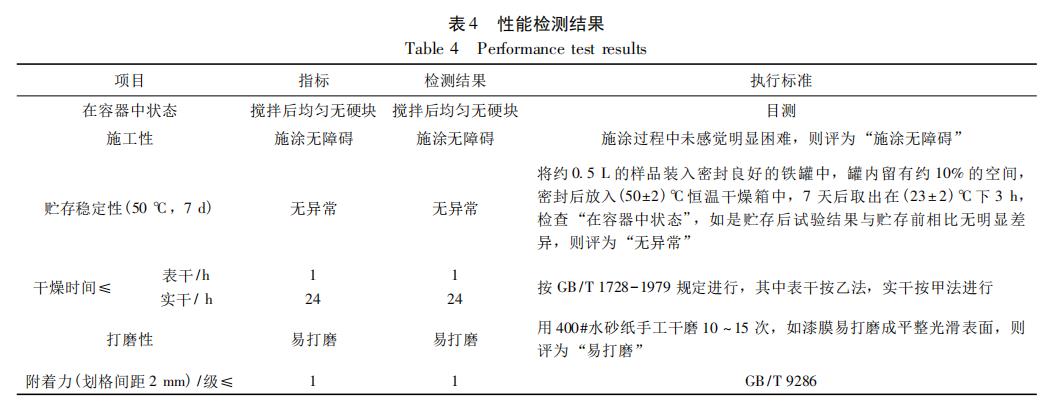

Basé sur le " standard;GB/T 23997-2009 revêtements en bois de polyuréthane à base de solvant pour la décoration intérieure et la finition," Le primer&#La formulation et la conception du procédé ont été analysées et évaluées en fonction de l’état du récipient, de son applicabilité, de sa stabilité d’entreposage (50°C, 7 jours), de son temps de séchage, de sa ponçabilité et de son adhérence, comme l’indique le tableau 2.

Résultats expérimentaux

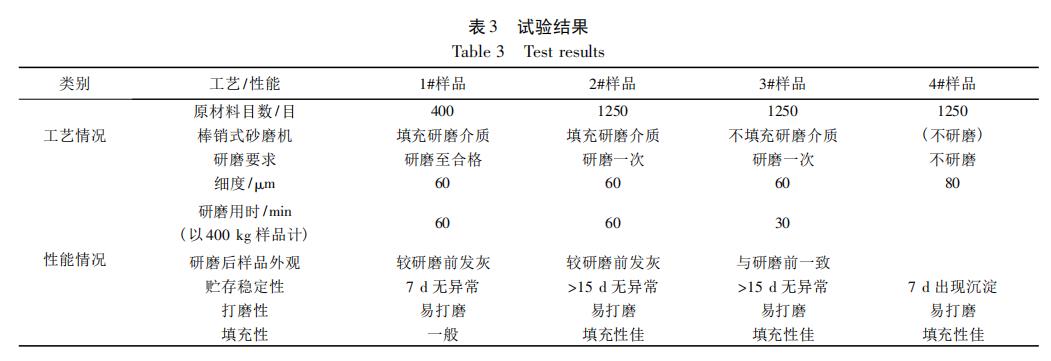

La discussion des résultats est la suivante:

En ce qui concerne les fraises à tiges, elles sont idéales pour les matériaux à haute viscosité. Pour les matériaux d’une viscosité de (200±10) S dans une coupe Ford, les fraises à tiges peuvent broyer efficacement sans risque de colmatage et de dommages à l’équipement associés aux fraises à disques. Cela minimise les risques de réparation, évite les interruptions dans la planification de la production et s’avère adapté à la production d’amorces. Sans broyage, la sédimentation peut se produire dans les échantillons non traités, ne répondant pas aux exigences anti-sédimentation.

Considérant les médias de remplissage de broyeur à tige, la notion traditionnelle est que les médias de broyage sont nécessaires pour atteindre la finesse du matériau. Cependant, pour les premières, l’utilisation de matières premières à maille 1250 et un prémélange approfondi avant le broyage permet d’obtenir des effets de cisaillement. Le broyage rapide avec les broyeurs à tiges vise à assurer un mouillage et une dispersion en profondeur, favorisant ainsi le mélange de résines et de pigments. Des expériences ont révélé que des vitesses de broyage plus élevées sans ajout de supports de broyage réduisent la consommation d’énergie, empêchent les dommages excessifs aux pigments et éliminent l’apparence grisâtre du produit.

En ce qui concerne les matières premières, le choix des matières premières en maille 1250 répond aux exigences de l’apprêt, améliorant le remplissage du substrat et l’adhérence entre l’apprêt et la couche de finition. Malgré la petite taille des particules de la matière première, la dispersion par broyage reste essentielle, mais avec une dispersion relativement plus grossière obtenue par dispersion à grande vitesse.

Dans un examen complet, la sélection de 1250 matières premières à mailles, employant la dispersion à grande vitesse à 1000 tr/min pendant 30 minutes avant le broyage, et l’utilisation de fraises à tige sans billes de zircone donnent des effets optimaux de dispersion et de broyage. Cette approche minimise la consommation d’énergie tout en offrant un excellent aspect du produit, une excellente stabilité de stockage et des caractéristiques de remplissage.

Conclusion Conclusion

Les amorces jouent un rôle central dans les produits de revêtement, nécessitant un remplissage substantiel du substrat et un stockage stable pour une conservation prolongée. Dans les scénarios de production continue à grande échelle, l’utilisation de trains à tiges avec des matières premières à mailles plus élevées et un prémélange rigoureux avant le broyage se révèle efficace. Cette approche améliore non seulement l’efficacité de la production et réduit la consommation d’énergie, mais améliore également la stabilité des performances des produits.

Soumettez votre demande,

Nous vous contacterons dès que possible.

Sanxin New Materials Co., Ltd. se concentre sur la production et la vente de perles en céramique et des pièces telles que les médias de broyage, perles de dynamitage, bille de roulement, partie de structure, revêtements en céramique résistant à l’usure, nanoparticules Nano poudre