Le noir de carbone, avec sa grande surface, sa petite taille de particules et sa grande complexité structurale, a tendance à s’agréger, formant des particules plus grosses qui ont du mal à se stabiliser et à se disperser dans divers systèmes. Ce problème de dispersion est particulièrement prononcé dans les solutions aqueuses, ce qui limite l’application du noir de carbone. Comme la société met de plus en plus l’accent sur les considérations environnementales, l’utilisation de pigments de noir de carbone dans les systèmes aqueux comme les revêtements à base d’eau et les encres a attiré une attention considérable. La condition préalable essentielle pour la préparation des dispersions de noir de carbone aqueux est d’assurer l’hydrophilicité du noir de carbone, ce qui permet d’obtenir des systèmes de dispersion aqueuse hautement stables. Par conséquent, la stabilité de dispersion du noir de carbone dans les systèmes aqueux est devenue un point central de la recherche au sein de l’industrie du noir de carbone et de ses secteurs en aval.

Ce document &#Le premier chapitre donne un aperçu de quatre méthodes de préparation de systèmes de dispersion aqueuse du noir de carbone. Parmi ces méthodes, la modification oxydative bénéficie d’une forte utilisation dans la production industrielle. Cette approche renforce la présence de groupes fonctionnels contenant de l’oxygène à la surface du noir de carbone, améliorant ainsi sa dispersibilité. Cependant, en raison de l’obstacle stérique relativement faible sur la surface noire de carbone, sa stabilité n’est pas entièrement garantie. La modification du greffon, d’autre part, introduit des polymères à longue chaîne sur la surface du noir de carbone, fournissant une entrave stérique substantielle et donnant des systèmes de dispersion aqueuse stables. Néanmoins, la modification des greffes exige des conditions strictes et est moins adaptée à une application industrielle généralisée. Le revêtement de Surface, bien qu’il ne soit pas lié à la variété du noir de carbone, comporte des étapes complexes et ne convient pas à la production industrielle. La dispersion directe, en raison de sa simplicité, des conditions facilement contrôlables, et l’excellente reproductibilité du produit, a gagné une large acceptation. Cependant, il faut choisir des méthodes de dispersion mécaniques appropriées et des dispersants pour obtenir des dispersions stables. Chacune de ces méthodes a ses mérites et ses limites. Pour obtenir des systèmes de dispersion aqueuse stables, cet article combine la modification oxydative et la dispersion directe. En utilisant du noir de carbone oxydé comme matière première, il est mélangé à des dispersants, des agents mouillants, des antimousses, des agents et de l’eau désionisée dans des proportions spécifiques. Ensuite, le mélange est broyé et dispersé à l’aide d’un broyeur de sable vertical pour produire des dispersions de pigments aqueux.

Principes expérimentaux cet article utilise une combinaison de méthodes de modification oxydative et de dispersion directe pour préparer des dispersions aqueuses de pigments de noir de carbone. L’oxydation augmente les groupes fonctionnels contenant de l’oxygène à la surface du noir de carbone, améliorant ainsi ses propriétés mouillantes. Combiné à des méthodes mécaniques de dispersion, ce processus facilite la rupture du noir de carbone et#39; S structure secondaire en particules plus petites, permettant aux dispersants de se lier efficacement au noir de carbone.#39; S de la surface, suivie d’une ré-agrégation des particules de noir de carbone dispersées.

Les dispersions de pigments aqueuses sont des suspensions remplies de pigments préparées par broyage et dispersion dans un milieu aqueux avec addition de tensioactifs. La production de dispersions aqueuses de pigments de noir de carbone comporte plusieurs étapes essentielles:

Mouillage: remplacement de l’air sur la surface noire de carbone par le milieu liquide utilisé pour le broyage, passant d’une interface solide/gaz (pigment/air) à une interface solide/liquide (pigment/ milieu de broyage).

Dispersion: décomposition des agrégats de noir de carbone en particules primaires par séparation mécanique. La taille et la durée de l’entrée jouent un rôle crucial dans la réalisation de la séparation complète de chaque particule primaire de pigment.

Stabilité: maintenir la séparation obtenue pendant la phase de dispersion et assurer un contrôle à long terme de la dispersion. Les agents mouillants et dispersants aident à mouiller, à disperser et à disperser de façon stable la solution tout au long du procédé.

Procédé expérimental les dispersions de pigments aqueux contiennent du noir de carbone et des dispersants, avec l’ajout d’antimousses, de modificateurs rhéologiques, d’agents antidécantants, de conservateurs et d’humectants comme agents auxiliaires. Les dispersions de haute qualité ne devraient pas précipiter, floculer ou présenter des phénomènes comme la flottation ou le saignement. Cette étude porte principalement sur la recherche et le développement de dispersions de noir de carbone aqueux, principalement à l’aide de dispersants, d’agents mouillants et d’antimousses. D’autres agents auxiliaires seront étudiés plus en détail lors de la mise au point du produit, ce qui dépasse le cadre de cet article.

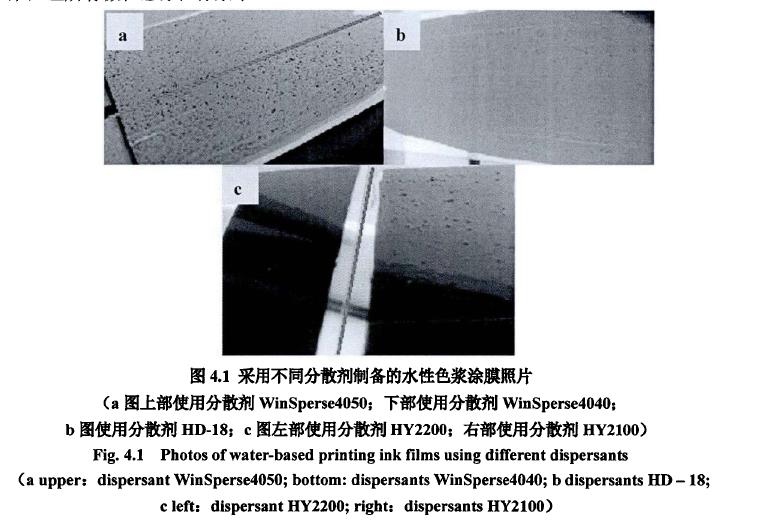

Pour préparer des dispersions aqueuses de pigments de noir de carbone, il est essentiel de choisir des dispersants appropriés. Dans cette étude, on a utilisé des dispersants de trois fabricants, soit cinq types au total. Le noir de carbone de référence utilisé est le BH-1, avec une teneur uniforme en noir de carbone de 30%. Le temps de meulage, la vitesse du moteur et le rapport perle/solution dans les expériences avec le broyeur à sable vertical étaient constants. Les dispersions obtenues ont été mélangées à de la résine d’acide acrylique pur et utilisées pour créer des revêtements de 200 microns sur des cartes d’essai, ce qui permet d’observer l’uniformité du revêtement.

4.3.3A une certaine quantité de noir de carbone, de dispersant HY2200, d’agent mouillant HY1600 et d’eau désionisée, ainsi que des billes de dioxyde de zirconium dans les proportions correspondantes, ont été ajoutées au broyeur à sable vertical pour le broyage. Les variables de cette expérience comprenaient le temps de broyage, la variété de noir de carbone et le contenu, ce qui influait sur le rendement du noir de carbone.

Paramètres expérimentaux rapport de remplissage: 50%pourcentage de masse de noir de carbone: 30%, 35%, 40%rapport de masse de bille de zirconium à la solution: 1.5:1HY2200 pourcentage de masse (par rapport au noir de carbone): 10%, 15%, 25%, 35%HY1600 pourcentage de masse (par rapport au noir de carbone): 2%vitesse du moteur: 1500 rpmtemps de meulage: 1-8 heures

4.4 caractérisation des dispersions de pigments aqueuxavant d’établir une approche quantitative, il est essentiel de disposer de techniques d’essai et d’analyse fiables. Dans le domaine d’application, les essais et l’analyse des dispersions de pigments aqueux comprennent les paramètres suivants: finesse, valeur du pH, conductivité électrique et force de teinture de la dispersion. La force de teinture des dispersions de pigments aqueux, représentant le pouvoir de coloration des dispersions de pigments noirs lorsqu’ils sont mélangés avec des dispersions blanches, affecte directement la brillance et l’obscurité des produits de revêtement en aval. Par conséquent, cet article utilise la résistance à la teinte comme indicateur de performance pour les dispersions de pigments de noir de carbone aqueux. La procédure d’essai spécifique est la suivante:

Une peinture au latex contenant environ 20% de dioxyde de titane et une dispersion aqueuse de pigments de masse égale ont été mélangées à fond dans des godets en porcelaine. Après un mélange complet, un revêtement de 200 microns a été préparé sur des cartes d’essai à l’aide d’un applicateur de revêtement. Après séchage à l’air, la résistance à la teinture a été mesurée à l’aide d’un colorimètre.

Sélection des dispersantssur la base du mécanisme de stabilisation de l’obstruction stérique, les molécules dispersantes comprennent généralement deux parties: les groupes d’ancrage, tels que -NR2, -N+R3, -COOH, -COO-, -SO3H, entre autres, qui peuvent s’adsorber sur la surface du pigment par diverses forces et les forces de van der Waals. L’autre partie est constituée de chaînes solvantes avec de longues chaînes carbone, qui forment un obstacle stérique fort. Par conséquent, les dispersants pour le noir de carbone doivent posséder un groupe d’affinité pour le noir de carbone, leur permettant d’adsorber à la surface tout en s’étirant dans l’eau, formant une couche d’adsorption robuste et épaisse propice à la dispersion dans les systèmes aqueux.

Les agents mouillants, en conjonction avec les dispersants, jouent un rôle crucial dans le processus de dispersion du noir de carbone. Ils réduisent non seulement la tension superficielle du noir de carbone, mais possèdent également une structure moléculaire avec une forte affinité pour le noir de carbone, réduisant la viscosité du système. Les agents mouillants aident les dispersants à pénétrer dans les espaces interstitiels entre les particules, ce qui leur permet de séparer efficacement toutes les particules.

Soumettez votre demande,

Nous vous contacterons dès que possible.

Sanxin New Materials Co., Ltd. se concentre sur la production et la vente de perles en céramique et des pièces telles que les médias de broyage, perles de dynamitage, bille de roulement, partie de structure, revêtements en céramique résistant à l’usure, nanoparticules Nano poudre