La Machine de Dispersion et de rectification intégrée combine deux fonctions essentielles, la Dispersion et la rectification, en un seul processus. Il peut servir à la fois de machine de dispersion et de machine de meulage, permettant la dispersion séquentielle et le meulage des matériaux. Par rapport aux équipements conventionnels pour la production de revêtements, qui impliquent généralement des machines séparées de dispersion et de rectification, la Machine intégrée de dispersion et de rectification offre plusieurs avantages, y compris des processus simplifiés, la facilité d’utilisation, une grande efficacité, un nettoyage pratique et des changements de couleur, des résidus minimes dans les conteneurs, une rentabilité et un entretien simple. Cet article traite principalement de la faisabilité de réaliser des fonctions intégrées de dispersion et de meulage dans sa conception structurale.

Dans la production de revêtements, en particulier pour les matériaux liquides avec des agrégats de particules solides, une machine de dispersion est souvent utilisée pour prédisperser les matériaux dans le conteneur avant de les transférer dans un moulin à sable pour le broyage à la finesse désirée. Cependant, ce processus de production implique l’installation de pipelines, de pompes et l’échange de conteneurs, ce qui le rend complexe et chronophage. De plus, les fréquents changements de conteneurs entraînent des résidus de matière, ce qui entraîne un gaspillage de matière première et une augmentation des coûts. Actuellement, les rectifieuses de type panier-type possèdent certaines capacités de dispersion, mais la dispersion et le meulage sont effectués séparément sur deux machines différentes. Cela empêche l’automatisation complète de la production et entraîne des résultats de meulage inférieurs, en particulier pour les matériaux à haute teneur en solides ou viscosité. Dans de tels cas, l’utilisation d’une machine à dispersion pour la pré-dispersion est essentielle.

À l’heure actuelle, l’utilisation d’équipements qui peuvent à la fois prédisperser et moudre les matériaux dans la production de revêtement n’est pas répandue. Cette étude vise à comparer les équipements traditionnels de production de revêtement avec la Machine de Dispersion et de rectification intégrée et à fournir un aperçu de la faisabilité de son application.

1. Analyse de principe

1.1 équipement de Production de revêtement traditionnel

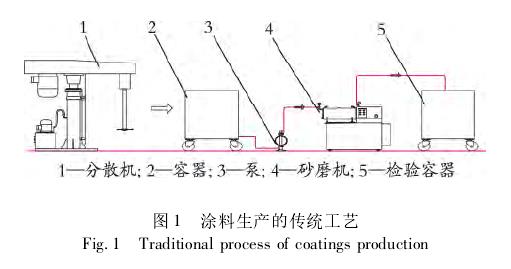

Dans le procédé traditionnel de production de revêtement, comme illustré à la Figure 1, une machine de dispersion séparée est utilisée pour prédisperser et mélanger les matériaux de lisier. Après un mélange et une dispersion approfondies, le matériau est pompé dans un broyeur à sable pour broyer les particules solides jusqu’à la finesse désirée. Si la finesse souhaitée n’est pas atteinte après le broyage, le matériau est recyclé à travers le broyeur à sable jusqu’à ce que la finesse requise soit obtenue.

La Figure 1 montre que l’unité de Dispersion 1 disperse les matériaux dans le conteneur 2, et après un mélange et une Dispersion adéquats, le conteneur 2 est transporté au moulin à sable 4 par la pompe 3. Après le broyage dans le moulin à sable 4, le matériau est stocké dans le conteneur 5. Si la finesse n’est pas satisfaisante, le contenant 5 est retourné au contenant 2 pour être rebroyé. Une fois que le matériau du conteneur 5 répond aux exigences du processus, le processus de broyage est interrompu. Le matériau du conteneur 5 devient un revêtement semi-fini. Ce processus est simple mais nécessite beaucoup de travail en raison des échanges fréquents de conteneurs, ce qui entraîne un gaspillage de matériaux.

1.2 Dispersion intégrée et rectifieuse

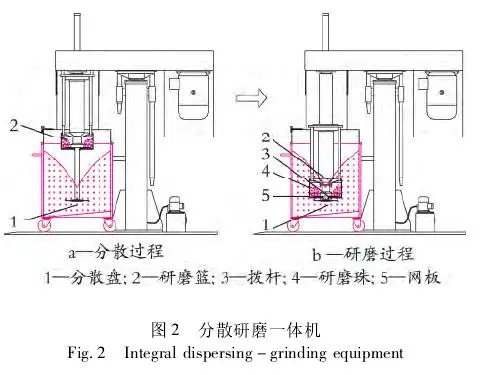

La Machine de Dispersion et de rectification intégrée, représentée à la Figure 2, révolutionne le processus traditionnel de production de revêtement en consolidant la Dispersion et la rectification dans une seule Machine. Il offre une simplicité de fonctionnement, un gaspillage minimal, un contrôle de qualité précis et une faisabilité d’automatisation.

Cette machine est conçue pour rectifier des matériaux en phase liquide, y compris des composants solides minuscules et finement dispersés. Le processus de broyage se compose de quatre étapes:

(1) sous l’action du disque de dispersion à rotation rapide, de plus grands agrégats de particules (amas de poudre) sont décomposés en plus petits agrégats de particules.

(2) stabilisation des particules, morceaux et agrégats initiaux pour les reconstituer.

(3) le panier de meulage descend jusqu’à la position de travail, et le matériel à broyer est aspiré dans le panier de meulage. Les bras de levier de la roue de roue tournent rapidement, déplaçant les billes de meulage pour affiner le matériau.

(4) le matériau est déchargé du fond du panier de broyage à travers une plaque de maille dense.

Comme le montre la Figure 2, pendant le processus de dispersion, le disque de dispersion 1 est en position de travail tandis que le panier de meulage est en position de stationnement. Au cours de cette phase, le disque de Dispersion 1 effectue efficacement et rapidement la pré-dispersion. Dans le processus de broyage, le panier de broyage et le disque de Dispersion 1 sont tous deux en position de travail et le matériau à broyer est aspiré dans le panier de broyage. Le bras de levier 3 tourne à grande vitesse, déplaçant les billes de meulage 4 pour affiner le matériau. Ensuite, le matériau est expulsé du fond du panier de meulage par la plaque de maille 5. La Machine de Dispersion et de rectification intégrée intègre les processus de Dispersion et de rectification dans une seule Machine ou peut être utilisée indépendamment comme Machine de Dispersion. Il offre d’excellents résultats de meulage, même pour les matériaux à haute teneur en solides ou viscosité. Ses avantages incluent la simplicité, le temps de traitement réduit, le rendement élevé, les résidus minimes, et le nettoyage pratique et les changements de couleur.

2. Structure de la Dispersion et de la rectifieuse intégrée

2.1 Structure

La structure de la Dispersion et de la rectifieuse intégrée, comme le montre la Figure 3, se compose des composants clés suivants:

Structure de Base (cadre de levage hydraulique 1): la Structure de Base comprend la Base, les colonnes, les cylindres de levage hydrauliques, la traverse et d’autres composants. Toutes les autres pièces sont montées sur cette structure.

Composants de Dispersion (composant 7): comprend des éléments clés tels que la poulie d’entraînement 15, la broche principale 16, le châssis de la machine de Dispersion 17, l’embrayage inférieur 20 et le disque de Dispersion 25. A l’intérieur du châssis de la machine de dispersion, une paire de roulements soutient la broche principale. Lorsque les composants de meulage sont en position de stationnement, les composants de dispersion agissent pour disperser le matériau.

Composants de meulage (composant 8): comprend l’embrayage supérieur 18, le cadre de la rectifieuse 19, le panier de meulage 21, la roue du bras de levier 22, les billes de zircone 23 et la plaque de maille 24. Lorsque les éléments de meulage sont en position de travail, ils effectuent des opérations de meulage sur le matériau.

Système d’entraînement (système 13): ce système fournit de l’énergie aux composants de dispersion ou de rectification. Il transmet l’énergie cinétique du moteur principal aux composants de dispersion à l’aide d’une paire de poulies. Selon les exigences du processus de production, lorsque les deux vérins d’air de cet équipement sont actionnés, ils poussent vers le bas, provoquant un engagement précis entre les embrayages supérieur et inférieur. Cela permet de transférer l’énergie cinétique du moteur principal des composants de dispersion aux composants de meulage.

Système de contrôle électrique (système 14): le système de contrôle utilise un contrôleur PLC et une interface tactile, assurant un contrôle précis et une facilité d’utilisation.

2.2 processus opérationnel

Comme l’illustre la Figure 3, les éléments de meulage sont en position de stationnement (Figure 3-2), de sorte qu’ils ne sont pas en contact avec le matériau à disperser. Pendant la pré-dispersion, le disque de dispersion tourne et sa hauteur peut être ajustée pour assurer des conditions de traitement optimales. Idéal " dispersion" à effet d’anneau; Est réalisé pendant la pré-dispersion. Les composants de meulage restent inactifs, permettant au disque de dispersion d’effectuer rapidement et efficacement la pré-dispersion.

Comme le montre la Figure 3-3, lorsque les deux cylindres d’air sont actionnés, ils poussent l’embrayage supérieur 18 et l’embrayage inférieur 20 à un engagement précis, ce qui fait que les composants de dispersion entraînent la rotation des composants de meulage. À ce stade, le panier de broyage 21 est entièrement immergé dans le matériau à disperser. Le châssis 19 de la rectifieuse fait tourner la roue 22 du bras de levier par rapport au panier 21. La roue à bras de levier 22 met les billes de zircone 23 en mouvement, broyant efficacement le matériau dans le panier de broyage. Une plaque de maille 24 est installée au fond du panier de meulage. Lorsque le disque de dispersion 25 tourne à grande vitesse, la force centrifuge crée une pression négative au centre du disque de dispersion, aspirant le matériau finement dispersé et broyé à travers la plaque de maille. Grâce à ce procédé fluide, le matériau atteint une dispersion et un broyage fines.

3. Conclusion Conclusion

La Machine de Dispersion et de rectification intégrée combine les forces d’une Machine de Dispersion et d’une Machine de rectification de type vachette, offrant une solution compacte, hautement automatisée et conviviale avec un contrôle précis et respectueux de l’environnement. Il est bien adapté à la production à l’échelle industrielle. Ces dernières années, son application dans la dispersion et le broyage de particules solides en phase liquide, en particulier dans la production de revêtements, a attiré l’attention et a apporté des avantages économiques et sociaux. Nous prévoyons que son utilisation s’étendra au-delà de l’industrie des revêtements à d’autres secteurs.

Soumettez votre demande,

Nous vous contacterons dès que possible.

Sanxin New Materials Co., Ltd. se concentre sur la production et la vente de perles en céramique et des pièces telles que les médias de broyage, perles de dynamitage, bille de roulement, partie de structure, revêtements en céramique résistant à l’usure, nanoparticules Nano poudre