Avec le développement rapide de la science et de la technologie des matériaux, la demande de matériaux fins dans diverses industries augmente de jour en jour. En tant que l’un des équipements clés pour la préparation de matériaux fins, le moulin à sable appartient à l’équipement de meulage humide ultra-fin. C’est un équipement de broyage avec une grande adaptabilité des matériaux et un rendement élevé développé à partir du broyeur à boulets, et est largement utilisé dans les domaines de la métallurgie, des mines, des matériaux minéraux non métalliques, de l’industrie chimique, de la céramique et des nouveaux matériaux.

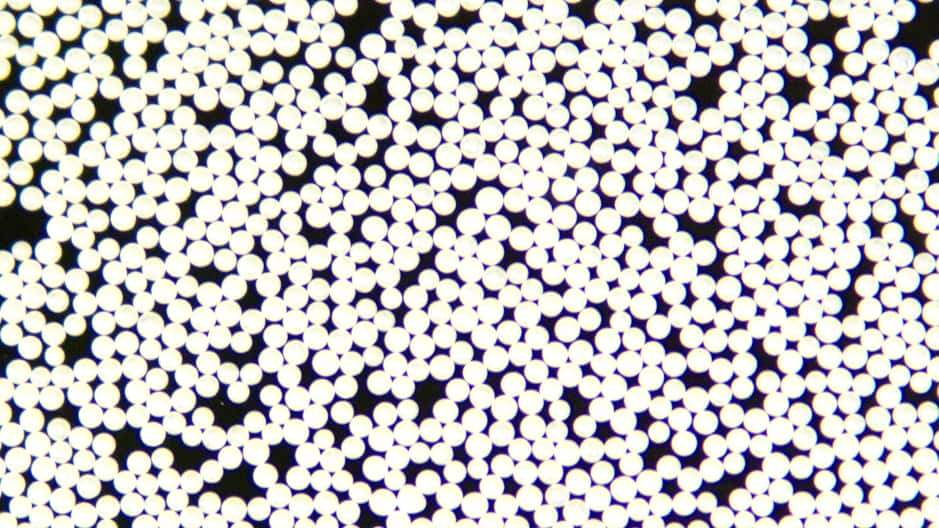

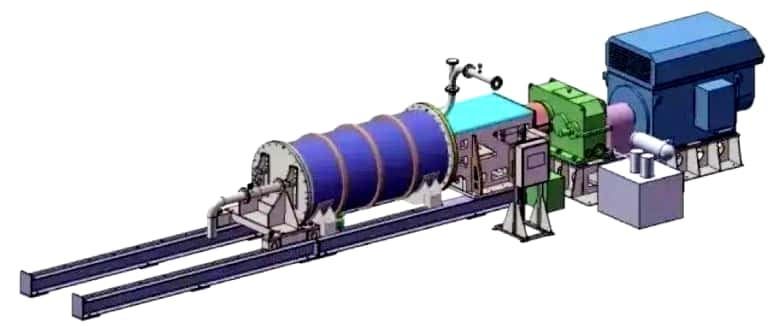

Le moulin à sable est principalement divisé en deux types: le moulin à sable vertical et le moulin à sable horizontal. Le broyeur à sable horizontal est une machine de broyage et de dispersion par voie humide entièrement fermée qui peut fonctionner en continu. La pompe d’alimentation envoie le mélange liquide-solide qui a subi un traitement de pré-dispersion dans le cylindre à partir de l’extrémité d’alimentation du cylindre. Avec la répartition uniformePerles de zircone Préchargés dans le cylindre, ils sont coupés par les lames de dispersion tournantes à grande vitesse, provoquant des collisions violentes entre les particules solides et les agrégats du matériau et un cisaillement avec le milieu de broyage, broyant rapidement les particules du matériau en fines et dispersant les agrégats, pour obtenir une finesse extrêmement petite et une plage de distribution granulométrique étroite en peu de temps.

Les nano-poudres sont largement utilisées dans les matériaux céramiques de haute technologie. Cependant, le phénomène d’agglomération des nano-poudres est grave, ce qui affecte leurs effets d’application. Pour résoudre le problème de l’agglomération des poudres, des méthodes mécaniques sont généralement adoptées dans l’industrie. L’équipement de broyage couramment utilisé comprend principalement les broyeurs à sable horizontaux, les broyeurs à billes verticaux et les broyeurs à boulets. Le moulin à sable horizontal a la plus grande adaptabilité aux matériaux et est l’un des équipements de broyage les plus avancés et les plus efficaces. Avec un système de refroidissement de haute performance et un système de contrôle automatique, il peut réaliser le traitement continu et la décharge continue des matériaux, améliorant considérablement l’efficacité de production.

Pour étudier les effets de dépolymérisation de différents équipements de broyage et les paramètres du processus de broyage sur les agglomérats de poudre, les ingénieurs de nombreuses entreprises telles que Lomon milliards ont pris la poudre de zircone avec un d50 de 1,355μm comme objet de recherche. Dans un premier temps, ils ont effectué des essais de meulage dans les mêmes conditions de meulage en utilisant respectivement un broyeur à billes vertical, un broyeur à billes vertical et un broyeur à sable horizontal pour déterminer le meilleur équipement de meulage. Ensuite, en utilisant les équipements de broyage optimaux, ils ont choisi le rapport milieu/matériau, la teneur en solides de la boue, la vitesse linéaire et le temps de broyage comme facteurs d’essai et ont effectué un essai orthogonal à quatre facteurs et trois niveaux pour déterminer les meilleurs paramètres du processus de broyage.

Les conclusions tirées des tests ci-dessus sont les suivantes:

(1) l’effet de broyage du moulin à sable horizontal est le meilleur, et le d50 de la boue de zircone après le broyage est 0.303μm.

(2) lorsque le broyeur à sable horizontal est utilisé comme équipement de broyage, dans les conditions d’un rapport moye-matière (m_milieu: m_matériau) de 4:1, une teneur en matière solide (w) de 45%, une vitesse linéaire de 10m· S ⁻¹ et un temps de broyage de 25h, l’effet de broyage est le meilleur, et le d50 de la boue de zircone après broyage est d’environ 0,3μm.

La performance des varistors de ZnO dépend principalement de leur composition matérielle et de leur microstructure, et leur microstructure est largement déterminée par les caractéristiques de la poudre. Plus la taille des particules des matières premières dans les varistors de ZnO est petite, plus elle est propice à l’uniformité de leur mélange. La composition uniforme est la base de la réaction uniforme entre les différents composants pendant le processus de frittage des varistors. Parmi les matières premières actuellement utilisées dans la production de varistors ZnO, la matière première principale ZnO est une poudre ultra-fine, tandis que les tailles de particules des oxydes d’additifs sont relativement grossières et leurs différences de taille des particules respectives sont grandes, ce qui n’est pas propices à la distribution uniforme de diverses matières premières au cours du processus de préparation.

Des chercheurs de l’université de Shanghai ont utilisé un broyeur de sable horizontal pour microniser et nanoniser les oxydes d’additifs mélangés afin d’étudier l’impact de la taille des particules de l’additif sur la performance des varisteurs à ZnO. Ils ont effectué une analyse complète des varistors ZnO préparés au moyen de méthodes d’analyse telles que viscosité, potentiel Zeta, SEM, XRD et équipement de mesure électrique.

Les résultats ont montré qu’en utilisant des billes de zircone stabilisées à l’yttria pour le broyage dans un broyeur à sable horizontal, la granulometrie de l’additif raffiné a atteint le niveau micro-nano, la granulometrie du ZnO des varistors préparés a diminué et la microstructure est devenue plus uniforme. Comparé à d’autres équipements de broyage mécanique, le broyeur à sable horizontal est non seulement plus efficace, mais a également une plage de distribution de la taille des particules plus étroite pour les matériaux raffinés, qui peuvent atteindre le niveau micro-nano. Après que les additifs sont affinés par le moulin à sable horizontal, leur taille des particules diminue, ils se mélangeant plus uniformément avec le ZnO, plus de phases spinelles sont formées pendant le processus de frittage en céramique, la croissance des grains de ZnO est inhibée, le nombre de couches limites de grain par unité d’épaisseur est augmenté, l’uniformité de la microstructure est améliorée, et la performance électrique complète des varistors est améliorée.

La technologie de fabrication des condensateurs céramiques multicouches (MLCC) s’est développée très rapidement. Parmi eux, la technologie de préparation et les méthodes des boues en céramique sont d’une grande importance pour la fabrication de produits avec d’excellentes performances. Une bonne technologie de dispersion du liser en céramique peut éviter l’agglomération de particules de poudre en céramique, réduire la porosité du diaphragme, améliorer la compacité du corps en céramique du condensateur, et finalement atteindre l’objectif d’améliorer les performances électriques et la fiabilité du condensateur.

Dans le processus de développement de la dispersion du lisier en céramique, certains équipements mécaniques de broyage tels que les réservoirs de broyage à billes et les broyeurs de sable à panier ont été largement utilisés dans la dispersion des boues en céramique MLCC. Au cours des dernières années, les grands fabricants de CMLC au Japon et en Corée du Sud ont progressivement utilisé des moulins à sable horizontaux. En raison des avantages du rendement élevé, la capacité à utiliserMicrobilles de zircone de 0,1 mm, l’aptitude pour les boues de petites tailles de particules, la distribution granulométrique des boues concentrées, une bonne reproductibilité et un fonctionnement simple, de plus en plus de fabricants de MLCC ont commencé à utiliser des broyeurs à sable horizontaux.

En tant que processus clé pour le broyage initial du dioxyde de titane dans les entreprises de dioxyde de titane, ce n’est qu’après le processus de broyage que le dioxyde de titane initial peut être dans une certaine gamme de granulométrie, de sorte que les traitements de revêtement inorganique et organique peuvent être effectués pour refléter ses bonnes propriétés pigmentaires.

Des chercheurs du groupe Pangang ont pris du dioxyde de titane initial mouillé à billes comme matière première et ont utilisé un broyeur à sable horizontal pour étudier l’impact de différents procédés de broyage au sable sur la taille des particules de la boue. Ils ont également étudié l’impact des différentes granulométries du lisier sur sa blancheur et sa dispersibilité dans l’eau.

Les résultats expérimentaux ont montré que lorsque la vitesse de rotation du broyeur à sable était de 3000r/min, la vitesse de rotation du broyeur à sable était de 3000r/min.1.8mm perles de zircone, la concentration d’alimentation était de 410 g/L, la vitesse de rotation de la pompe d’alimentation était de 1 et le taux de remplissage était de 80%. Dans des conditions optimales, la taille médiane des particules du lisier après le premier étage de broyage au sable en laboratoire a été réduite de 36nm par rapport à celle du lisier à deux étages. Plus la taille des particules est petite, meilleure est la dispersibilité dans l’eau du lisier. Lorsque la taille médiane des particules du lisier était de 231nm, la dispersibilité dans l’eau atteignait 99,3%. Les différentes tailles de particules de la boue n’ont eu aucun impact sur la blancheur.

Le Professeur Zheng Shuilin de l’université des mines et de la technologie de Chine (Beijing) et d’autres ont pris le moulin à sable horizontal comme équipement de broyage ultra-fin pour étudier l’impact du taux de remplissage du milieu de broyage, la vitesse de rotation du moulin, la teneur en poudre dans le lisier, la quantité d’addition de l’aide de broyage et le temps de broyage sur l’effet de broyage ultra-fin du dioxyde de titane rutile. Les résultats ont montré que dans les conditions d’un taux de remplissage moyen de 70%, d’une vitesse de rotation du broyeur de 2250r/min, d’une fraction massique de poudre de 50% dans la boue et d’une fraction massique d’addition de 0,4% de l’aide de broyage, les granulométrie d50 et d97 du dioxyde de titane obtenu par broyage ultra-fin de dioxyde de titane rutile pendant 20 minutes pouvaient atteindre respectivement 0,48μm et 1,07μm.

En plus d’être liée aux types et proportions des matériaux constitutifs, la performance des revêtements est également étroitement liée aux méthodes de préparation. Pendant le processus de production des revêtements, la dispersion des pigments est très importante. Un bon processus de dispersion peut rendre les particules de pigment complètement dispersées et donner jeu à leurs caractéristiques. La taille des particules de pigment a un grand impact sur la brillance, la colorabilité et la transparence du film de revêtement. Le moulin à sable horizontal est un équipement clé pour réaliser la dispersion des agrégats dans la production de revêtement et améliore considérablement l’effet de dispersion ultra-fine. De plus, pour le broyage de pâtes nano-colorées haut de gamme, un moulin à sable horizontal avec décharge axiale devrait être utilisé, et des billes de zircone de 0,1 mm devraient être utilisés pour le broyage.

Pour le lithium phosphate de fer et d’autres matériaux à cathode de batterie lithium-ion, en raison des différences dans les processus de formulation et les exigences caractéristiques dans le processus de préparation précoce de la poudre, différents types d’équipement sont sélectionnés. En fonction des caractéristiques physiques des ingrédients du lithium phosphate de fer, des équipements de pesage et de mélange précis sont sélectionnés. Actuellement, ce processus est réalisable en fonction des besoins réels et de la maturité de l’équipement. Cependant, dans les processus de broyage et d’homogénéisation, des facteurs d’influence correspondants apparaîtront. D’une manière générale, le broyeur à sable horizontal associé à des billes d’yttrium-zirconium convient mieux à ce procédé. Pour le broyage rugueux, des billes de zircone de 0,6 à 0,8 mm sont utilisées, et pour le broyage fin, des billes de zircone de 0,3 à 0,4 mm sont utilisées.

En outre, parmi les méthodes de préparation de poudres solides d’électrolyte Ta-LLZO, la méthode de réaction en phase solide est la méthode la plus pratique pour la production à grande échelle de poudres présintrées. Avant le pressage et le frittage, les poudres pressées sont généralement broyées au niveau submicronique pour améliorer leur activité de frittage. Le processus de préparation des électrolytes solides est plus raffiné, et les exigences pour la taille des particules de poudre sont plus élevées. Les équipements traditionnels de broyage à billes ne suffisent plus pour répondre à ses exigences, et sa production repose sur des broyeurs à sable horizontaux.

Le prix de traitement des poudres minérales industrielles est relativement bas, de sorte que l’équipement de traitement avec une grande capacité de traitement est nécessaire. Le développement de grands moulins à agitation ultra-fine avec une granulometrie de produit fine, une distribution uniforme et une grande capacité de traitement est une tâche urgente pour le traitement en profondeur des poudres minérales industrielles. Les supergrands moulins à sable horizontaux (comme IsaMill) sont des équipements de broyage fin avec des perspectives prometteuses, un taux élevé d’utilisation de l’énergie et la taille des particules de produits fins pour le broyage ou le broyage fin des mines d’or et d’argent, des mines de molybdène, des mines de cuivre, des mines de nickel, des mines de plomb-zinc et des mines de fer. En outre, en raison de sa structure simple, de son fonctionnement et de son entretien pratiques, il est largement utilisé dans la production industrielle telle que les mines d’or, les mines de métaux non ferreux, les mines de métaux et les matériaux magnétiques. Le conseil des ministresSG4.5 billes composites zircone Exécuter excellemment dans le broyage des mines de métaux non ferreux.

Il existe de nombreux problèmes dans la production de systèmes de suspension, tels que la dispersion inégale, la sédimentation rapide et de mauvaises performances de la suspension. En plus de l’influence de facteurs tels que les dispersants et autres auxiliaires, la finesse et la distribution granulométrique des particules sont les principaux facteurs affectant la stabilité physique du système de suspension et sont également les questions clés dans la recherche sur le système de suspension. Le principal moyen de résoudre le problème de finesse est d’améliorer l’efficacité de broyage dans le processus de traitement et de sélectionner les médias de broyage appropriés, tels que l’utilisation de billes de zirconie stabilisées à l’yttria, qui ont une dureté élevée, une faible usure et ne causent pas de pollution aux matériaux.

Dans le processus de préparation des systèmes de suspension d’eau, les broyeurs à sable verticaux et horizontaux sont actuellement des équipements clés couramment utilisés, et leurs processus de traitement ont un grand impact sur la stabilité physique du produit pendant le stockage. Pour étudier l’impact de ces deux types de moulins à sable et du temps de broyage sur l’efficacité de broyage et la stabilité physique de stockage du système de suspension, une société de biotechnologie du Guangdong a effectué une série de comparaisons expérimentales. Les résultats ont montré qu’en prolongeant le temps de broyage, la taille moyenne des particules et la distribution de la taille des particules (le pourcentage de la taille des particules < 3μm) des particules dans le système de suspension peut être réduit, la viscosité du système de suspension peut être augmentée, et ainsi la stabilité physique du système de suspension peut être améliorée. Dans les mêmes conditions, l’efficacité de broyage du broyeur à sable horizontal est supérieure à celle du broyeur à sable vertical.

Les agents d’enduction de semences en Suspension, l’un des types de pesticides les plus largement utilisés à l’heure actuelle, jouent un rôle dans la destruction des insectes, la stérilisation et la nutrition des plantes dans les cultures. Cependant, il existe un phénomène de mauvaise stabilité de la suspension dans la production des agents d’enrobage des graines de suspension, comme une dispersion inégale et une sédimentation rapide. Parmi eux, la finesse et la distribution granulométrique des particules sont les principaux facteurs affectant la stabilité physique du système de suspension et sont également les questions clés dans la recherche sur les agents d’enrobage des graines de suspension.

Au cours des années de production mécanisée d’agents d’enduction de semences en suspension, les chercheurs scientifiques de l’académie des Sciences agricoles du Xinjiang ont effectué de multiples tests de dépistage, études et analyses. Les résultats ont montré que d’après la tendance actuelle de développement, le broyeur à sable horizontal est un moyen et une approche indispensables pour résoudre le processus de production mécanisé des agents d’enduit de semence en suspension et est un équipement de production indispensable dans le fonctionnement mécanisé des pesticides. Habituellement, des billes de silicate de zirconium de faible densité peuvent être utilisées comme milieu de broyage.

Soumettez votre demande,

Nous vous contacterons dès que possible.

Sanxin New Materials Co., Ltd. se concentre sur la production et la vente de perles en céramique et des pièces telles que les médias de broyage, perles de dynamitage, bille de roulement, partie de structure, revêtements en céramique résistant à l’usure, nanoparticules Nano poudre