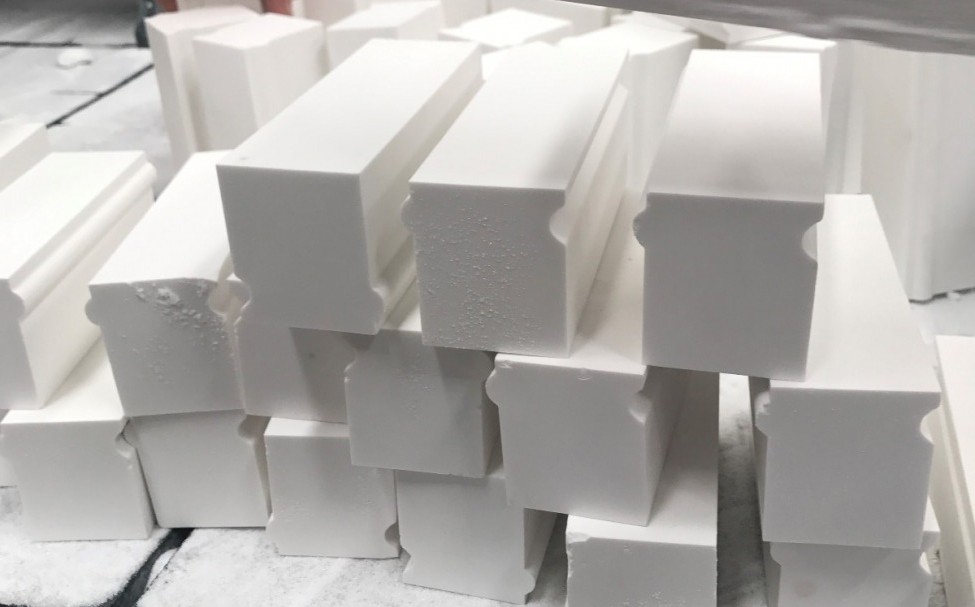

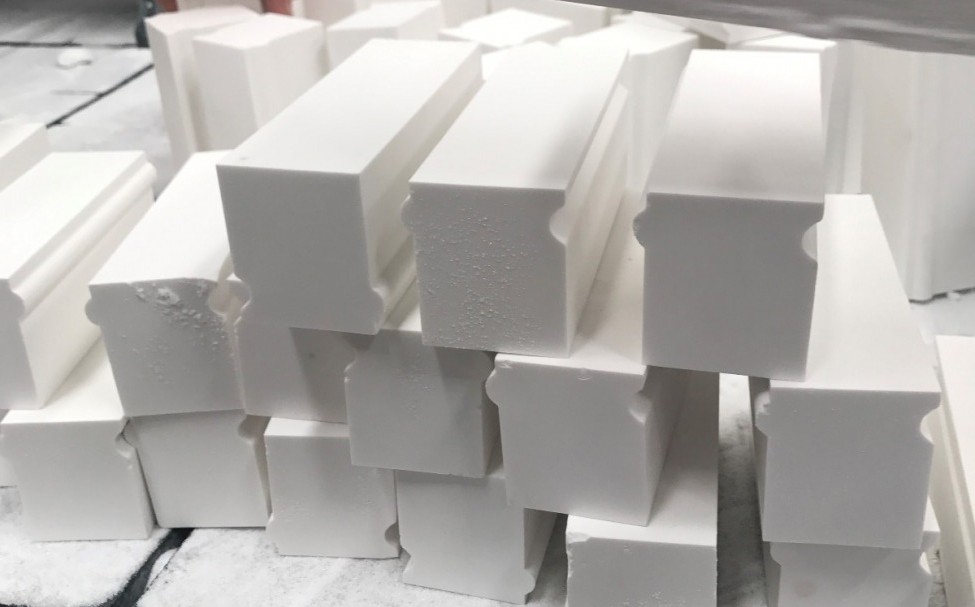

ZTA briques de revêtement en céramique résistant à l’usure, le gardien dans des Conditions d’usure lourde

Dans le vaste paysage de la production industrielle moderne, la question de l’usure des équipements est apparue comme un adversaire formidable et persistant. C’est un défi de taille qui jette une ombre sur la recherche d’une efficacité accrue de la production et des opérations rentables. L’usure des équipements peut entraîner une cascade de conséquences négatives, notamment des temps d’arrêt imprévus, une augmentation des dépenses d’entretien et une réduction de la qualité et de la quantité globales de production. Cependant, face à ce problème apparemment insoluble, la force remarquable de l’innovation technologique a une fois de plus démontré sa capacité à surmonter les obstacles et à proposer des solutions novatrices. Parmi ces avancées révolutionnaires, les briques de revêtement en céramique résistant à l’usure sont apparues comme un vrai "game-changer," Révolutionner la façon dont les industries abordent et abordent la question de l’usure des équipements.

Les briques de revêtement en céramique résistantes à l’usure, comme leur nom l’indique si bien, possèdent une résistance de noyau qui réside dans leur extraordinaire résistance à l’usure. Cette propriété unique les distingue des matériaux métalliques traditionnels qui ont longtemps été le pilier dans les applications industrielles. Les matériaux céramiques, en raison de leur dureté élevée et de leur faible coefficient de frottement, offrent un avantage net pour minimiser le taux d’usure des équipements pendant le fonctionnement. La dureté élevée leur donne la capacité de résister aux forces abrasives exercées par diverses substances, que ce soit les bords rugueux des minerais dans les opérations minières ou les particules abrasives dans les boues industrielles. Le faible coefficient de frottement réduit encore davantage les forces de frottement qui contribuent à l’usure, permettant à l’équipement de fonctionner plus en douceur et avec moins de résistance.

Les conséquences de cette résistance accrue à l’usure sont considérables et profondes. Tout d’abord, elle se traduit par une durée de vie nettement plus longue des équipements. Dans les industries où l’usure est la norme, comme l’exploitation minière, le traitement métallurgique et la fabrication de matériaux de construction, cela signifie que l’équipement peut rester opérationnel pendant de longues périodes sans avoir besoin de remplacements fréquents. Par exemple, dans une exploitation minière, les broyeurs et les tamis recouverts de briques céramiques résistantes à l’usure peuvent supporter l’assaut continu de minerais durs et abrasifs pendant une longue durée. Cela réduit non seulement la fréquence des pannes d’équipement, mais aussi les coûts associés des pièces de rechange et les temps d’arrêt requis pour l’installation.

Deuxièmement, le taux d’usure réduit conduit à une fréquence d’entretien plus faible. Les activités de Maintenance, qui exigent souvent beaucoup de temps, de main-d’œuvre et de ressources financières, peuvent être une charge importante pour les opérations industrielles. Avec les briques de revêtement en céramique résistantes à l’usure, la nécessité d’un entretien régulier, comme le remplacement de pièces usées ou la réalisation de réparations importantes, est considérablement réduite. Cela permet aux installations industrielles d’allouer leurs ressources plus efficacement, en se concentrant sur les activités de production de base plutôt que d’être constamment liées à l’entretien des équipements. Dans une usine métallurgique, par exemple, les fours protégés par des briques de revêtement en céramique nécessitent des inspections et des réparations moins fréquentes, ce qui permet à l’usine de maintenir un processus de production plus stable et plus continu.

Enfin, un processus de production plus stable est un autre avantage crucial. Les arrêts imprévus dus à l’usure des équipements peuvent perturber toute la chaîne de production, entraînant des inefficacités, des délais manqués et le mécontentement des clients. En réduisant l’usure et les risques de pannes associés, les briques de revêtement en céramique résistantes à l’usure contribuent à un flux de production plus fiable et plus cohérent. Dans l’industrie des matériaux de construction, où le fonctionnement continu d’équipements tels que les concasseurs, les convoyeurs et les moulins est essentiel, l’utilisation de ces briques en céramique contribue à garantir que les objectifs de production sont atteints sans interruption, améliorant ainsi la productivité et la rentabilité globale.

L’application de briques de revêtement en céramique résistantes à l’usure ne se limite pas à une seule industrie ou à un ensemble d’applications spécifiques. Leur flexibilité et leur adaptabilité remarquables leur ont permis de trouver un logement dans une gamme variée de scénarios industriels. Dans le domaine des machines minières, elles jouent un rôle crucial dans la sauvegarde de l’intégrité des équipements de concassage et de criblage. L’environnement rigoureux d’une mine, avec ses grands volumes de minerais abrasifs et ses vibrations constantes, pèse lourdement sur les équipements. Les briques de revêtement en céramique résistantes à l’usure sont capables d’absorber l’impact des minerais, protégeant les structures métalliques sous-jacentes contre l’usure prématurée et les dommages. Ils sont installés dans des zones telles que le revêtement des broyeurs, où les mâchoires ou les cônes entrent en contact direct avec les minerais, ainsi que sur les écrans qui séparent les différentes tailles de matériaux.

Dans l’industrie métallurgique, la proximité de fours à haute température exige des matériaux ayant non seulement une résistance à l’usure, mais aussi une résistance exceptionnelle à haute température et à la corrosion. Les briques de revêtement en céramique résistantes à l’usure relèvent admirablement ce défi. Ils peuvent résister aux températures extrêmes et aux gaz et flux corrosifs présents dans les procédés métallurgiques. Par exemple, dans un four sidérurgique, les briques de revêtement en céramique protègent les parois du four contre l’action érosive du métal fondu et du laitier. Leur capacité à maintenir leur intégrité structurelle et leurs performances dans de telles conditions difficiles est vitale pour assurer la sécurité et l’efficacité du processus de production métallurgique. Sans la protection de ces briques de céramique, les parois du four se détérioreraient rapidement, ce qui entraînerait des fuites, des pertes d’énergie et des risques potentiels pour la sécurité.

Même dans l’industrie des matériaux de construction, les briques de revêtement en céramique résistantes à l’usure ont eu un impact significatif. Les cimenteries, par exemple, sont caractérisées par le mouvement continu de matériaux abrasifs tels que le calcaire, l’argile et le clinker de ciment. Les bandes transporteuses et les équipements associés de ces installations sont constamment exposés à l’action abrasive de ces matériaux. En utilisant des briques de revêtement en céramique résistantes à l’usure pour réduire le contact direct entre les bandes transporteuses et les matériaux, la durée de vie de l’équipement est considérablement prolongée. Cela permet non seulement de réduire la fréquence des remplacements de courroies, mais aussi de minimiser les déversements et les pertes de matériaux pendant le transport, ce qui améliore l’efficacité opérationnelle et réduit les coûts.

Outre leur résistance à l’usure et leur adaptabilité, les briques de revêtement en céramique résistantes à l’usure offrent également d’autres avantages. Ils ont une excellente stabilité chimique, ce qui signifie qu’ils sont résistants à une large gamme de substances chimiques qui peuvent être présentes dans les procédés industriels. Cette inertie chimique garantit que les briques ne réagissent pas avec les matériaux traités ou l’environnement environnant, conservant ainsi leur performance et leur intégrité dans le temps. De plus, les matériaux céramiques sont généralement légers par rapport aux matériaux métalliques, ce qui peut être bénéfique en termes de réduction du poids global de l’équipement et de faciliter l’installation et le transport.

Le processus de fabrication des briques de revêtement en céramique résistant à l’usure ZTA est complexe et hautement technique. Elle implique généralement une sélection et une préparation minutieuses des matières premières, y compris des poudres d’alumine et de zircone de haute pureté. Ces poudres sont ensuite mélangées dans des proportions précises pour obtenir les propriétés désirées du produit final. Le mélange est ensuite formé en briques à l’aide de diverses techniques de formage, telles que le pressage ou la coulée. Après le formage, les briques subissent une série de procédés de traitement thermique, y compris le frittage, qui est crucial pour densifier le matériau céramique et améliorer ses propriétés mécaniques. La température et le temps de frittage sont soigneusement contrôlés pour s’assurer que les briques atteignent la combinaison optimale de dureté, de résistance et de résistance à l’usure.

Le contrôle de la qualité est un aspect essentiel de la production de briques de revêtement en céramique résistantes à l’usure. Des procédures d’essais rigoureuses sont mises en œuvre à différentes étapes du processus de fabrication pour s’assurer que les briques répondent aux normes requises. Ces essais comprennent des mesures de dureté, de densité, de porosité et de résistance à l’usure. Des méthodes de contrôle non destructif telles que l’inspection par ultrasons peuvent également être utilisées pour détecter d’éventuels défauts internes ou des fissures dans les briques. Seules les briques qui passent les contrôles de qualité rigoureux sont considérées comme appropriées pour une utilisation dans des applications industrielles.

L’installation de briques de revêtement en céramique résistantes à l’usure nécessite également un examen attentif et une expertise approfondie. Une installation adéquate est essentielle pour s’assurer que les briques fonctionnent efficacement et fournissent le niveau de protection souhaité. La surface sur laquelle les briques doivent être installées doit être propre, sèche et bien préparée. Des adhésifs ou des systèmes de mortier sont utilisés pour coller les briques au substrat, et le processus d’installation doit être effectué conformément au fabricant et#39; S instructions. Dans certains cas, des mesures supplémentaires telles que l’ancrage ou la fixation mécanique peuvent être nécessaires, en particulier dans les applications où les briques sont soumises à des niveaux élevés d’impact ou de vibration.

L’avenir des briques de revêtement en céramique résistant à l’usure semble prometteur. Alors que les industries continuent d’exiger de leurs équipements des niveaux plus élevés de performance et de durabilité, le développement et l’innovation de matériaux céramiques devraient s’accélérer. Les chercheurs explorent constamment de nouvelles formulations et techniques de fabrication pour améliorer encore les propriétés des céramiques résistantes à l’usure. Par exemple, l’ajout de nanoparticules ou l’utilisation de technologies de frittage avancées peuvent conduire à des céramiques avec une dureté, une ténacité et une résistance à l’usure encore plus grandes. En outre, l’application de briques de revêtement en céramique résistant à l’usure peut se développer dans de nouvelles industries et domaines, tels que les énergies renouvelables, où le besoin d’équipements fiables et durables est également crucial.

En conclusion, les briques de revêtement en céramique ZTA résistantes à l’usure sont apparues comme une solution puissante dans la lutte contre l’usure des équipements dans des conditions d’usure lourde. Leur résistance exceptionnelle à l’usure, combinée à leur flexibilité, leur adaptabilité et d’autres propriétés avantageuses, en font un atout indispensable dans un large éventail d’industries. De l’exploitation minière à la métallurgie en passant par les matériaux de construction et au-delà, ces briques en céramique jouent un rôle essentiel dans l’amélioration de l’efficacité de la production, la réduction des coûts de maintenance et la garantie d’un fonctionnement fiable et sûr des équipements industriels. Alors que la technologie continue à progresser, nous pouvons nous attendre à voir des développements encore plus remarquables dans le domaine des céramiques résistantes à l’usure, consolidant encore plus leur position de gardiens des équipements industriels face au défi toujours présent de l’usure.