Dans la tapisserie complexe de notre quotidien et le monde complexe de la production industrielle, l’usure est un phénomène omniprésent et souvent problématique. Elle a des conséquences de grande portée qui ont un impact sur divers aspects de nos systèmes et procédés mécaniques. En approfondissant le concept d’usure, sa classification et les mécanismes derrière les différents types d’usure, nous pouvons mieux comprendre l’importance de trouver des solutions efficaces. En outre, comprendre comment les céramiques résistantes à l’usure peuvent lutter contre l’usure fournit des informations précieuses sur l’optimisation des opérations industrielles et la prolongation de la durée de vie des équipements.

L’usure est un processus inévitable et complexe qui se produit dans les systèmes où des objets ou des pièces sont en contact et subissent un mouvement relatif. Ce phénomène est omniprésent tant dans les environnements de production que dans nos expériences quotidiennes. En milieu industriel, les conséquences de l’usure sont particulièrement importantes. Par exemple, dans une usine de fabrication, l’usure peut consommer une quantité importante d’énergie pendant le fonctionnement de la machine. Cette consommation d’énergie augmente non seulement les coûts d’exploitation, mais affecte également l’efficacité globale du processus de production.

De plus, l’usure a un impact direct sur la durée de vie des composants de la machine. À mesure que les composants s’usent, leur taille géométrique (volume) diminue graduellement. Cette réduction de taille peut entraîner une perte des fonctions initialement conçues. Dans les cas plus graves, cela peut entraîner une défaillance complète du composant. La défaillance peut se manifester de différentes façons, comme une perte totale de fonctionnement, une réduction importante de la fonctionnalité ou des dommages graves qui présentent des risques potentiels. Lorsqu’un composant tombe en panne, l’utilisation continue de la machine devient dangereuse ou peu fiable, ce qui peut entraîner des temps d’arrêt coûteux, des réparations et même des accidents potentiels dans les environnements industriels.

L’usure Abrasive, communément appelée abrasion, est la forme la plus répandue d’usure mécanique. On peut observer ce type d’usure dans de nombreuses applications réelles. Prenons par exemple l’usure des dents de l’excavatrice. Ces dents sont constamment en contact avec des matériaux durs et abrasifs lors des opérations d’excavation. La nature rugueuse et abrasive du sol, des roches et d’autres matériaux avec lesquels ils interagissent provoque l’usure graduelle de la surface des dents. De même, dans un broyeur à boulets, les revêtements sont sujets à l’usure abrasive. L’action de meulage des billes contre la gaine, ainsi que la présence des matériaux à fraiser, qui peuvent contenir des particules dures, conduit à la perte de matériau de la surface de la gaine.

L’usure Abrasive se produit dans des conditions spécifiques liées à l’interaction entre les surfaces et les particules dures ou les protrusions. Il y a deux scénarios principaux dans lesquels elle se déroule. Tout d’abord, lorsqu’une surface rugueuse et dure glisse sur une surface plus douce, la surface plus dure peut agir comme une lime, en retirant progressivement la matière de la surface plus douce. Deuxièmement, lorsque des particules dures libres sont présentes entre deux surfaces de frottement, ces particules peuvent causer une usure importante lorsqu’elles se déplacent et gratter les surfaces lors d’un mouvement relatif.

Plusieurs facteurs influencent le degré d’usure abrasive. Un facteur crucial est la dureté relative des matériaux impliqués. Lorsque la dureté du matériau usé est nettement supérieure à celle de l’abrasif, la résistance à l’usure est renforcée. En fait, lorsque la dureté de l’abrasif est de 0,7 à 1,0 fois celle du matériau, l’usure abrasive est minimale ou peut ne pas se produire du tout. Cette relation souligne l’importance du choix des matériaux en fonction de l’environnement abrasif attendu.

Les caractéristiques géométriques des abrasifs jouent également un rôle essentiel. La forme, la netteté et la taille des particules abrasives peuvent influer sur l’usure. Généralement, la quantité d’usure est proportionnelle à la taille des particules dans une certaine plage. Cependant, une fois que les particules atteignent un seuil de taille particulier, la quantité d’usure n’a plus de corrélation linéaire avec la taille des particules. Cela est dû au fait que les particules plus grosses peuvent ne pas être en mesure de pénétrer la surface aussi efficacement ou peuvent avoir une mécanique de contact différente de celle des particules plus petites.

Les frottements répétés sont un autre facteur. Aux premiers stades de l’usure, lorsque les surfaces commencent à interagir, le taux d’usure tend à diminuer avec un nombre croissant de contacts de frottement. Cela est dû au fait que la rugosité de la surface peut s’améliorer avec le temps, avec des arêtes tranchantes qui s’usent ou des matériaux qui sont redistribués. Finalement, le taux d’usure se stabilise, atteignant un état stable où le taux d’enlèvement des matériaux reste relativement constant.

La vitesse de glissement affecte principalement les matériaux métalliques dans le contexte de l’usure abrasive. Si la vitesse de glissement n’est pas assez élevée pour provoquer un recuit ou un revenu du métal (modifications de sa microstructure dues à la chaleur générée par le frottement), la vitesse d’usure est souvent indépendante de la vitesse. En effet, dans cette gamme, le mécanisme d’usure est dominé par l’interaction mécanique de l’abrasif avec la surface plutôt que par les effets thermiques.

2. Usure adhésive

L’usure adhésive est fréquente dans les paires de frottement en métal, surtout lorsque deux surfaces en mouvement relatif sont dans des conditions de frottement mélangé ou aux limites. Dans de telles situations, des charges élevées et des vitesses de glissement élevées peuvent perturber le film d’enceinte qui sépare habituellement les deux surfaces. Cette rupture permet aux pics de rugosité de surface d’entrer en contact direct. Lorsque les surfaces continuent à se déplacer l’une par rapport à l’autre dans ces conditions, des points de liaison se forment entre elles.

Au fur et à mesure que le mouvement se poursuit, ces points de liaison se rompent, ce qui peut entraîner un transfert de matériau d’une surface à l’autre ou le détachement de matériau sous forme de particules d’usure. Ce processus est connu sous le nom d’usure adhésive. La probabilité et la gravité de l’usure de l’adhésif sont influencées par plusieurs facteurs.

Les propriétés des matériaux jouent un rôle important. La solubilité mutuelle des matériaux appariés est un déterminant clé. Lorsque deux matériaux ont une solubilité mutuelle élevée, comme des métaux identiques ou des métaux très solubles l’un dans l’autre, la tendance à l’adhérence et à l’usure de l’adhésif subséquente est beaucoup plus élevée. En revanche, les métaux ou les matériaux dissemblables à faible solubilité sont moins susceptibles d’adhérer fortement, ce qui réduit la présence d’usure adhésive. Par exemple, si l’on considère une paire de frottement faite de deux types d’acier différents avec des compositions différentes, les caractéristiques d’usure des adhésifs varieront en fonction de leur solubilité mutuelle.

La microstructure des matériaux influe également sur l’usure de l’adhésif. Les différents matériaux ont des microstructures distinctes qui peuvent améliorer ou réduire leur résistance à l’usure adhésive. Par exemple, la fonte ou l’acier au carbone a souvent une meilleure résistance par rapport à l’acier austénitique ou inoxydable. Cela est dû au fait que la nature fragile de la fonte et de l’acier au carbone peut causer une rupture plus facile des points de liaison pendant le mouvement relatif, ce qui réduit la probabilité d’un transfert important de matériau et d’une usure.

La charge et la vitesse de glissement sont également des facteurs critiques. Il existe une valeur de pression critique spécifique pour l’usure de l’adhésif. Lorsque la pression de surface d’une paire de frottement atteint cette valeur critique, l’usure de l’adhésif peut augmenter considérablement. Dans les cas extrêmes, cela peut entraîner un grippage, où les deux surfaces se collent ensemble. La vitesse de glissement influence l’usure de l’adhésif principalement par son impact sur la température. À mesure que la vitesse de glissement augmente, la chaleur générée par frottement peut modifier les propriétés de surface des matériaux, ce qui peut augmenter la probabilité d’usure de l’adhésif.

L’usure par fatigue de Surface est un processus complexe qui se produit lorsqu’un matériau est soumis à une contrainte de contact cyclique. Ce type d’usure est souvent observé dans les composants qui subissent des cycles de chargement et de déchargement répétés, comme les engrenages, les roulements et les éléments de roulement. Au cours de ces cycles, des fissures de fatigue commencent à se former à la surface ou juste sous la surface du matériau.

À mesure que ces fissures de fatigue se propagent, elles finissent par se détacher de petits morceaux de matériau, ce qui entraîne de l’usure. La résistance à l’usure par fatigue de surface est influencée par plusieurs facteurs. La dureté du matériau est importante. Généralement, à mesure que la dureté de surface d’un matériau augmente, sa résistance à l’usure de fatigue augmente également jusqu’à un certain point. Cependant, si la dureté dépasse un certain seuil, le matériau peut devenir plus fragile et la résistance à l’usure de fatigue peut effectivement diminuer. Cela est dû au fait que l’augmentation de la fragilité peut rendre le matériau plus enclin à la propagation des fissures.

La rugosité de Surface joue également un rôle important. Une rugosité de surface plus faible réduit les concentrations de contraintes aux points de contact pendant le chargement cyclique. Cela diminue la probabilité d’apparition et de propagation de fissures, ce qui augmente la résistance à l’usure par fatigue. Les forces de frottement agissant sur les surfaces de contact sont un autre facteur d’influence. Ces forces peuvent exacerber la formation et la croissance de fissures en ajoutant des contraintes supplémentaires au matériau déjà sollicité pendant le processus de chargement cyclique.

L’usure Corrosive est une forme unique d’usure qui implique des réactions chimiques ou électrochimiques. Dans de nombreux environnements industriels, les pièces de machines sont exposées à diverses substances chimiques sous forme de gaz, de liquides ou de contaminants solides. Lorsque la surface d’une pièce subit des frottements en présence de ces milieux réactifs, des réactions chimiques peuvent se produire. Ces réactions peuvent entraîner la dégradation de la surface du matériau, entraînant une perte de matériau.

Par exemple, dans une usine de traitement chimique, les tuyaux et les vannes peuvent être exposés à des produits chimiques corrosifs. Si ces composants sont également soumis à des contraintes mécaniques dues à l’écoulement de fluide ou à d’autres facteurs, la combinaison d’attaque chimique et d’usure mécanique peut accélérer le processus d’usure. La corrosion électrochimique peut également se produire dans certaines situations, en particulier lorsqu’il existe des différences de potentiel électrique entre les différentes parties d’un composant ou entre le composant et le milieu environnant.

L’usure par frottement est une forme d’usure relativement spécialisée qui se produit dans des conditions particulières. Cela se produit lorsque deux surfaces de contact subissent des vibrations relatives de petite amplitude. Ces vibrations ont généralement une amplitude inférieure à 100 μm et se produisent sous l’influence de fluctuations de charge externe. Au cours de ce processus, de minuscules particules d’usure sont générées entre les surfaces de contact. Ces particules sont souvent des oxydes, car le frottement et les vibrations peuvent provoquer l’oxydation du matériau de surface.

Ce type d’usure est couramment observé dans les situations où il y a de petits mouvements répétitifs entre les composants qui sont en contact sous charge. Par exemple, dans les assemblages vissés ou les assemblages pressés, les petits mouvements relatifs causés par les vibrations pendant le fonctionnement peuvent entraîner une usure par frottement. Avec le temps, cela peut endommager les surfaces et nuire à l’intégrité du joint ou de l’assemblage.

Pour lutter efficacement contre l’usure, deux stratégies fondamentales sont couramment utilisées: augmenter la dureté des matériaux et améliorer la douceur de surface. En ce qui concerne les matériaux courants résistants à l’usure, les matériaux métalliques ont certaines limites. La dureté des métaux peut être augmentée, mais cela a souvent un coût important. À mesure que les exigences de dureté augmentent, le coût de production et de traitement de ces métaux peut augmenter rapidement. De plus, même avec une dureté accrue, les métaux peuvent ne pas être adaptés à des applications dans des conditions d’usure sévères.

En revanche, les céramiques résistantes à l’usure présentent plusieurs avantages. La céramique peut atteindre des duretés élevées avec une relative facilité. Par exemple, de nombreuses céramiques résistantes à l’usure peuvent atteindre des niveaux de dureté de HRA88 ou même de HRA90. Cette dureté élevée offre une excellente résistance à l’usure abrasive, car la surface céramique est capable de résister à l’action de rayure et de coupe des particules dures. En outre, la dureté élevée aide également à résister à l’usure de fatigue. La structure céramique peut mieux supporter l’effort de contact cyclique sans formation ou propagation significative de fissure.

Dans certains cas, la céramique comporte également des composants auto-lubrifiants, ce qui aide à résister à l’usure adhésive. Ces propriétés auto-lubrifiantes réduisent le frottement entre les surfaces pendant le mouvement relatif, minimisant la formation de points de liaison et le transfert de matériau subséquent. L’alumine, l’un des principaux composants de la céramique résistante à l’usure, présente une excellente stabilité chimique. Cette inertie chimique rend la céramique très résistante à l’usure corrosive. Qu’elle soit exposée à des environnements chimiques acides, alcalins ou autres réactifs, la surface céramique reste relativement indifférente, réduisant ainsi l’impact des réactions chimiques sur le matériau.#39; S intégrité.

En résumé, les céramiques résistantes à l’usure possèdent une combinaison unique de propriétés qui en font des matériaux idéaux pour lutter contre l’usure dans les applications industrielles. Leur capacité à résister à plusieurs types d’usure simultanément offre des avantages significatifs pour améliorer la durabilité et les performances des équipements industriels, réduisant ainsi les coûts de maintenance et augmentant la productivité.

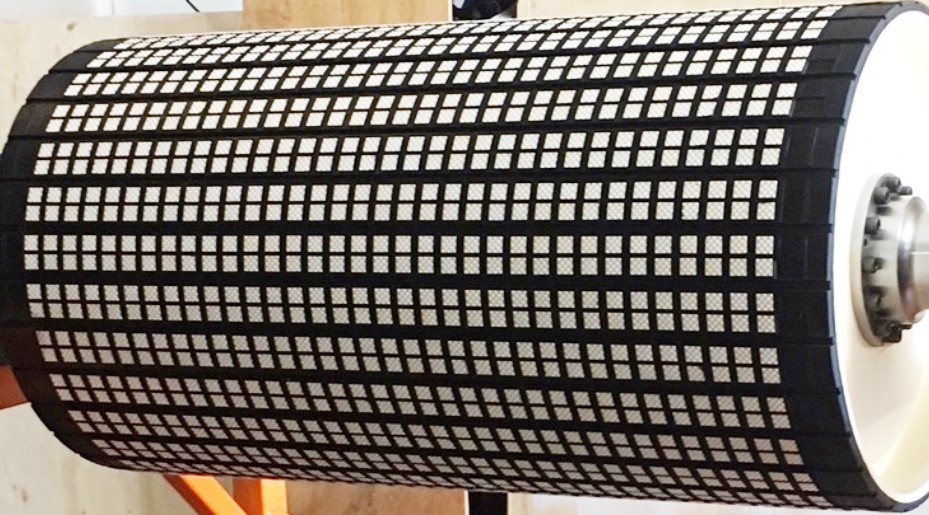

L’utilisation de céramiques résistantes à l’usure s’est répandue dans diverses industries en raison de leurs excellentes propriétés de résistance à l’usure. Dans l’industrie minière, par exemple, les broyeurs et les broyeurs sont constamment soumis à l’usure abrasive des roches et des minéraux traités. Les revêtements céramiques et les supports de meulage résistants à l’usure peuvent augmenter considérablement la durée de vie de ces équipements, réduisant ainsi le besoin de remplacements fréquents.

Dans l’industrie de la production d’électricité, les composants des centrales électriques alimentées au charbon, tels que les pulvérisateurs et les convoyeurs, subissent une usure sévère causée par les particules de charbon. Les revêtements ou composants céramiques peuvent améliorer la résistance à l’usure de ces pièces, améliorant ainsi l’efficacité globale et la fiabilité du processus de production d’énergie. Dans l’industrie automobile, des céramiques résistantes à l’usure sont utilisées dans les composants du moteur, tels que les segments de piston et les sièges de soupape, afin de réduire le frottement et l’usure, améliorant ainsi les performances du moteur et la consommation de carburant.

La recherche dans le domaine des céramiques résistantes à l’usure est en cours, dans le but d’améliorer encore leurs performances. De nouvelles compositions céramiques sont en cours de développement qui peuvent offrir une dureté encore plus élevée, de meilleures propriétés auto-lubrifiantes et une résistance chimique améliorée. La nanotechnologie est également explorée pour créer des céramiques avec des microstructures améliorées à l’échelle nanométrique. Ces nanocéramiques pourraient avoir des propriétés de résistance à l’usure supérieures à celles des céramiques traditionnelles.

De plus, les progrès dans les techniques de fabrication permettent la production de composants céramiques plus complexes et plus précis. Cela permet une meilleure intégration des céramiques résistantes à l’usure dans les conceptions d’équipement existantes, maximisant ainsi leur efficacité. L’avenir des céramiques résistantes à l’usure semble prometteur, avec le potentiel de révolutionner la façon dont les industries traitent les problèmes liés à l’usure et d’optimiser davantage les procédés industriels.

L’usure est un problème complexe et coûteux tant dans la vie quotidienne que dans la production industrielle. La compréhension des différents types d’usure et de leurs mécanismes sous-jacents est cruciale pour développer des solutions efficaces. Les céramiques résistantes à l’usure sont apparues comme un outil puissant dans la lutte contre l’usure, offrant des propriétés uniques qui les rendent parfaitement adaptées à un large éventail d’applications. Au fur et à mesure que la recherche et le développement se poursuivent, nous pouvons nous attendre à des matériaux et des technologies céramiques encore plus avancés et résistants à l’usure pour améliorer davantage la durabilité et les performances des équipements industriels, contribuant ainsi à des opérations industrielles plus efficaces et durables.

Soumettez votre demande,

Nous vous contacterons dès que possible.

Sanxin New Materials Co., Ltd. se concentre sur la production et la vente de perles en céramique et des pièces telles que les médias de broyage, perles de dynamitage, bille de roulement, partie de structure, revêtements en céramique résistant à l’usure, nanoparticules Nano poudre