L’industrie des véhicules électriques (ve) a connu une croissance explosive ces dernières années, poussée par la poussée mondiale vers le transport durable. Cette croissance a stimulé une demande intense pour des batteries plus performantes. Les électrolytes à l’état solide sont apparus comme une solution révolutionnaire pour répondre à ces exigences, car ils offrent des avantages significatifs par rapport aux matériaux de batterie traditionnels. Ces matériaux sont essentiels pour améliorer les performances, la sécurité et la densité énergétique de la batterie. Cependant, la production d’électrolytes à l’état solide est un processus complexe et exigeant qui nécessite un contrôle précis et un équipement de fabrication de pointe.

Dans la production d’électrolytes à l’état solide, en particulier ceux à base d’oxydes tels que les très prometteurs électrolytes de type grenat, un broyage de poudre extrêmement fine est essentiel. La qualité de la poudre influe directement sur les performances de l’électrolyte à l’état solide et, par conséquent, sur les performances globales de la batterie. Les broyeurs à boulets traditionnels se sont avérés inadéquats pour répondre aux exigences strictes de ce processus de production. Les propriétés uniques et la chimie complexe des matériaux électrolytiques à l’état solide exigent des techniques de fraisage plus sophistiquées.

Dans le processus de réaction à l’état solide, qui est crucial pour la production à grande échelle de poudres préfrittées, les moulins à sable jouent un rôle indispensable. En utilisant des billes de zircone stabilisées à l’yttrie, les moulins à sable peuvent broyer efficacement des poudres préfrittées au niveau submicronique. Ce niveau de broyage est de la plus haute importance car il améliore considérablement l’activité de frittage des poudres. L’amélioration de l’activité de frittage conduit non seulement à des électrolytes à l’état solide de meilleure qualité, mais soutient également les étapes de production ultérieures dans la fabrication des batteries. En Chine &#Le développement de la technologie des batteries à l’état solide, qui suit principalement la voie des oxydes, les moulins à sable sont devenus une partie essentielle du processus de production. Que ce soit dans la production de batteries semi-solides ou entièrement solides, les électrolytes à l’état solide sont la Pierre angulaire. Par conséquent, l’importance des moulins à sable dans la préparation d’électrolytes solides ne peut être surestimée, et les efforts futurs de recherche et de développement devraient se concentrer sur l’optimisation de leur utilisation pour ce matériau clé.

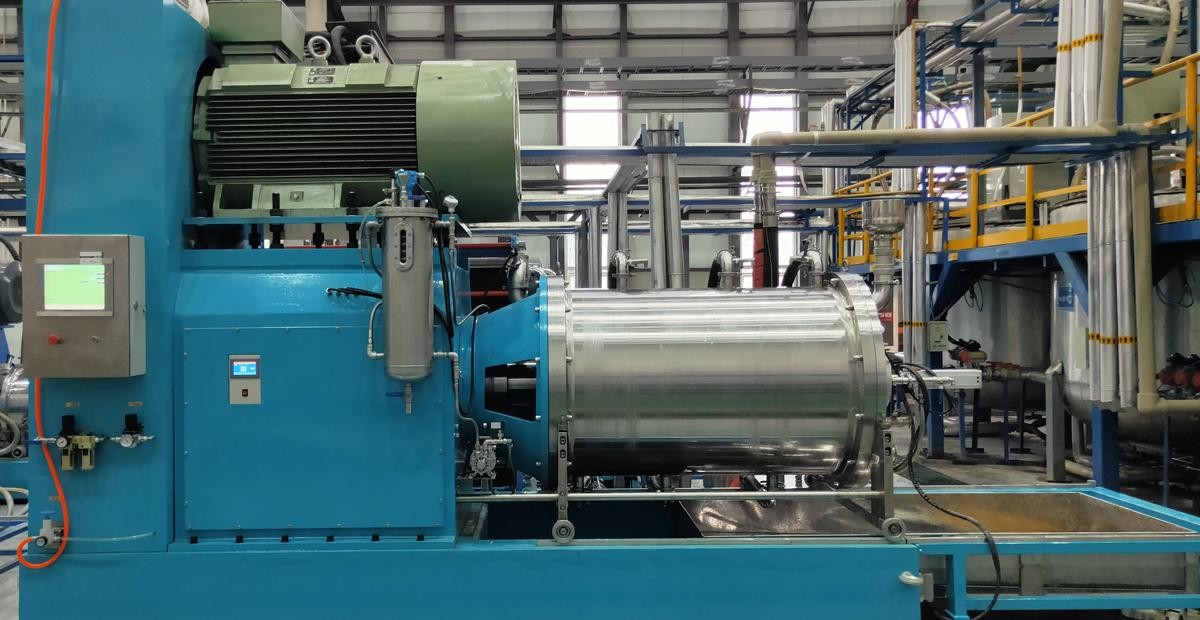

Le moulin à sable, également connu sous le nom de moulin à billes, est une rectifieuse humide ultrafine qui a évolué à partir du moulin à billes traditionnel. Dans le passé, les marchés des moulins à sable haut de gamme étaient dominés par des sociétés étrangères telles que NETZSCH et bühler. Cependant, la situation a considérablement changé, et maintenant la Chine a plus de 200 fabricants de moulins à sable nationaux. Cette croissance de l’industrie nationale a entraîné un changement de part de marché, les entreprises internationales perdant du terrain, en particulier dans les applications où les exigences en matière de stabilité des matériaux ne sont pas extrêmement élevées.

Les moulins à sable sont généralement classés en deux types principaux en fonction de la disposition de la chambre de broyage: vertical et horizontal. Chaque type a son propre principe de fonctionnement unique, avantages, et limitations.

L’exploitation d’un moulin à sable vertical comporte plusieurs étapes clés. Tout d’abord, une pompe d’alimentation est utilisée pour transporter les matériaux du bas vers le haut dans la chambre de broyage. Sous l’action combinée de la pression et de la force centrifuge, les matériaux créent une circulation verticale dans la chambre. Ce modèle de circulation est crucial pour le processus de broyage car il permet le traitement continu du lisier.

Au cours de cette circulation, le lisier subit des actions mécaniques intenses entre les billes de meulage. Ces actions comprennent l’émulsification, la dispersion, le pétrissage et le broyage. Grâce à ces procédés, les matériaux sont rapidement broyés jusqu’à la finesse désirée. Un des avantages importants du broyeur à sable vertical est sa capacité à séparer le matériau des billes de broyage en utilisant une différence de niveau de liquide. Ce mécanisme de séparation résout efficacement le problème de colmatage souvent rencontré dans d’autres systèmes de meulage. En empêchant l’encrassement, le moulin à sable vertical peut fonctionner en continu, assurant un processus de broyage stable et efficace.

Dans un moulin à sable horizontal, le processus commence par une pompe alimentant les mélanges solides et liquides prédispersés et mouillés dans la chambre de broyage. A l’intérieur de la chambre, les disperseurs rotatifs à grande vitesse jouent un rôle essentiel. Ces disperseurs agitent simultanément le matériau et les milieux de broyage. L’agitation intense génère de fortes collisions et des forces de cisaillement à l’intérieur du mélange.

Ces forces mécaniques agissent sur les particules de la matière, en réduisant leur taille et en décomposant les agrégats éventuels. Il en résulte la production de matériaux finement broyés. Un séparateur dynamique est utilisé pour séparer le broyage des milieux de broyage. Le matériau séparé sort alors de la chambre par un tuyau de sortie, complétant le processus de broyage.

1. étanchéité

Les moulins à sable verticaux n’ont généralement pas besoin de joints mécaniques. C’est un avantage important car les joints mécaniques peuvent être source de problèmes d’entretien et de coûts supplémentaires. En revanche, les moulins à sable horizontaux nécessitent des joints mécaniques. La présence de ces joints augmente non seulement la complexité de l’équipement, mais entraîne également des exigences de maintenance plus élevées et des coûts connexes sur la durée de vie de la machine.

2. Coût du projet

Bien que la différence de prix initiale entre les moulins à sable verticaux et horizontaux puisse ne pas être importante, les répercussions à long terme sur les coûts sont différentes. En raison de la nécessité de l’entretien des joints mécaniques dans les moulins à sable horizontaux, leurs coûts globaux d’entretien sont plus élevés. Cela fait des moulins à sable verticaux une option plus rentable dans certaines applications, en particulier si l’on considère le coût total de possession sur une période prolongée.

3. applicabilité

Les moulins à sable horizontaux sont bien adaptés aux scénarios de production à grande échelle. Leur conception permet un débit plus élevé et un broyage efficace de grands volumes de matériaux. Ils sont également capables de manipuler le meulage de matériaux fins avec une bonne précision. D’un autre côté, les moulins à sable verticaux, avec leur conception unique sans crible, ont l’avantage d’éviter les problèmes de colmatage. Cela leur permet de produire des matériaux plus fins et plus efficaces. Cependant, leur rendement peut être relativement inférieur à celui des moulins à sable horizontaux. Par conséquent, le choix entre les moulins à sable verticaux et horizontaux dépend des exigences spécifiques du processus de production, y compris des facteurs tels que l’échelle de production, les exigences de finesse des matériaux, et les contraintes budgétaires.

Alors que la demande de batteries à l’état solide dans l’industrie des véhicules électriques continue de croître, il y aura un effort continu pour améliorer la technologie des broyeurs à sable. Les progrès futurs pourraient porter sur plusieurs aspects. Un domaine d’intérêt est l’amélioration de l’efficacité du processus de broyage pour réduire davantage la taille des particules et augmenter l’uniformité de la poudre broyée. Cela pourrait impliquer le développement de nouveaux médias de rectification ou l’optimisation de la conception de la chambre de rectification.

Une autre voie possible consiste à améliorer la fiabilité et la durabilité des moulins à sable. En réduisant les exigences de maintenance et en augmentant la durée de vie des équipements, les fabricants peuvent améliorer la productivité globale et la rentabilité de la production d’électrolytes à l’état solide. De plus, il peut y avoir des efforts pour intégrer les moulins à sable avec d’autres processus de production d’une manière plus transparente, permettant un meilleur contrôle et une optimisation de toute la chaîne de fabrication d’électrolytes à l’état solide.

En conclusion, les moulins à sable sont apparus comme un composant essentiel dans la production d’électrolytes à l’état solide pour l’industrie des véhicules électriques. Leurs principes de fonctionnement uniques et leurs capacités les rendent bien adaptés aux exigences de rectification fine de ces matériaux avancés. À mesure que l’industrie évolue, l’innovation continue dans la technologie des broyeurs à sable sera essentielle pour répondre à la demande croissante d’électrolytes à l’état solide de haute qualité et pour stimuler le développement de batteries plus efficaces et plus fiables pour les véhicules électriques.

Outre la production d’électrolytes à l’état solide pour les véhicules électriques, les moulins à sable trouvent également des applications dans d’autres industries qui nécessitent un broyage fin des matériaux. Dans l’industrie de la peinture et du revêtement, les moulins à sable sont utilisés pour broyer les pigments et les additifs pour obtenir l’intensité de couleur, la brillance et la stabilité désirées. La capacité à produire des particules fines et uniformes assure une meilleure dispersion dans la formulation de la peinture, résultant en des revêtements de haute qualité avec des performances améliorées.

Dans l’industrie pharmaceutique, les moulins à sable jouent un rôle crucial dans la production de formulations de médicaments. Ils sont utilisés pour broyer des ingrédients pharmaceutiques actifs (api) et des excipients à la taille de particule requise. Ceci est important pour contrôler le taux de dissolution, la biodisponibilité et l’efficacité globale des médicaments. Le broyage précis réalisé par les moulins à sable permet de répondre aux normes de qualité strictes du secteur pharmaceutique.

Dans l’industrie céramique, les moulins à sable sont utilisés pour moudre les poudres céramiques. Cela permet la production de céramiques avec une densité, une résistance et une finition de surface améliorées. Le broyage fin des matériaux céramiques contribue à réduire les défauts pendant le processus de frittage et donne lieu à des produits céramiques de haute qualité.

Dans le fonctionnement des moulins à sable, les considérations environnementales et énergétiques deviennent de plus en plus importantes. L’utilisation de médias de rectification efficaces et de procédés de rectification optimisés peut réduire la consommation d’énergie. Par exemple, le développement de billes de meulage plus légères et plus durables peut réduire l’énergie nécessaire pour entraîner la rotation de la chambre de meulage. De plus, un entretien et un fonctionnement appropriés des moulins à sable peuvent prévenir les fuites et les déversements de matériaux et de matériaux de broyage, réduisant ainsi la pollution de l’environnement.

En termes de gestion des déchets, la conception des moulins à sable peut être améliorée pour faciliter la récupération et la réutilisation des médias de broyage. Cela réduit non seulement le gaspillage, mais aussi le coût global de production. De plus, la sélection des matériaux pour les moulins à sable et de leurs composants peut être faite dans un esprit de durabilité environnementale, en choisissant des matériaux qui sont recyclables et ont un impact environnemental plus faible.

La recherche et le développement de la technologie de moulin à sable sont en cours pour relever les défis et les opportunités dans diverses industries. Dans les universités et les instituts de recherche, il existe des études axées sur la compréhension de la physique fondamentale du processus de broyage dans les moulins à sable. Cela comprend des recherches sur l’interaction entre les milieux de broyage, les matériaux et la chambre de broyage dans différentes conditions de fonctionnement. En approfondissant la compréhension de ces processus, les chercheurs peuvent élaborer des modèles plus précis pour prédire et optimiser le rendement des moulins à sable.

Dans l’industrie, les entreprises investissent dans le développement de nouvelles conceptions de moulin à sable. Cela comprend l’exploration de géométries novatrices de chambre de broyage, de systèmes de séparation améliorés et de mécanismes de contrôle avancés. Par exemple, le développement de systèmes de contrôle intelligents qui peuvent ajuster le fonctionnement des moulins à sable en temps réel en fonction des propriétés des matériaux à broyer peut améliorer considérablement la qualité et l’efficacité du processus de broyage.

En outre, les collaborations entre les différentes parties prenantes, telles que les fabricants d’équipements, les fournisseurs de matériaux et les utilisateurs finaux, sont de plus en plus fréquentes. Ces collaborations visent à accélérer le développement et l’adoption de nouvelles technologies de moulin à sable en partageant les connaissances, les ressources et l’expertise. Grâce à ces efforts combinés, l’avenir de la technologie des broyeurs de sable semble prometteur, avec le potentiel de révolutionner la façon dont le broyage fin est effectué dans diverses industries.

Soumettez votre demande,

Nous vous contacterons dès que possible.

Sanxin New Materials Co., Ltd. se concentre sur la production et la vente de perles en céramique et des pièces telles que les médias de broyage, perles de dynamitage, bille de roulement, partie de structure, revêtements en céramique résistant à l’usure, nanoparticules Nano poudre