L’industrie sidérurgique est une Pierre angulaire de l’infrastructure moderne, les hauts fourneaux étant le cœur du processus. Cependant, ces structures complexes et massives sont confrontées à de nombreux défis, notamment en matière d’usure. Dans l’environnement des hauts fourneaux, les composants tels que les trémies d’alimentation et les bacs sont constamment soumis aux chocs et à l’abrasion sévères provoqués par le mouvement des matières premières. Cette dégradation continue peut entraîner des temps d’arrêt coûteux, une maintenance fréquente et une réduction de l’efficacité globale de la production. Pour résoudre ces problèmes, l’adoption de revêtements céramiques avancés est apparue comme une solution évolutive. Ces gaines protègent non seulement les composants critiques, mais offrent également une multitude d’avantages qui révolutionnent le fonctionnement des aciéries.

Les hauts fourneaux fonctionnent dans des conditions extrêmes. Les températures élevées, combinées au flux continu de matériaux comme le minerai de fer, le coke et le calcaire, créent un environnement où l’usure est inévitable. Les trémies d’alimentation et les bacs, qui sont chargés de stocker et de distribuer ces matériaux, supportent le poids de cette usure. La nature abrasive des matériaux, ainsi que les forces d’impact générées pendant le chargement et le déchargement, peuvent endommager rapidement les surfaces intérieures de ces composants. Sans protection adéquate, cette usure peut entraîner des trous, des fissures et, en fin de compte, la défaillance des trémies et des bacs.

Les revêtements céramiques jouent un rôle de bouclier robuste dans l’environnement du haut fourneau. Leurs propriétés physiques et chimiques uniques leur permettent d’absorber et de dissiper l’énergie d’impact des chutes de matériaux. Lorsqu’une charge de minerai ou de coke frappe la surface revêtue de céramique, la gaine répartit la force sur une plus grande surface, réduisant ainsi les contraintes localisées qui pourraient autrement causer des dommages. De plus, le faible coefficient de frottement des matériaux céramiques minimise l’usure abrasive qui se produit lorsque les matériaux glissent le long des parois intérieures des trémies et des bacs. Ce mécanisme de protection à double action réduit considérablement le taux d’usure, prolongeant ainsi la durée de vie opérationnelle de ces composants cruciaux.

L’installation de revêtements céramiques offre un retour sur investissement important pour les aciéries. En réduisant la fréquence d’entretien et de remplacement des trémies d’alimentation et des bacs, le temps d’arrêt global du haut fourneau est réduit au minimum. Cela se traduit directement par une augmentation de la production. De plus, les coûts d’achat et d’installation des revêtements en céramique sont souvent compensés par les économies réalisées à long terme. La réduction des coûts de maintenance, qui comprennent la main-d’œuvre, les pièces de rechange et les pertes de production pendant les temps d’arrêt, fait des revêtements en céramique une solution rentable pour la protection contre l’usure dans les applications de haut fourneau.

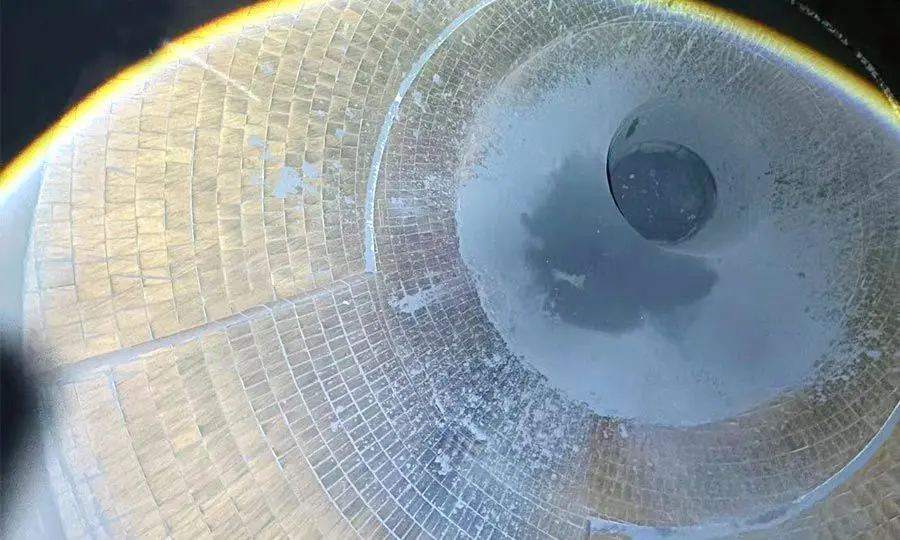

Les performances remarquables des revêtements en céramique sont clairement visibles dans les bacs de hauts fourneaux n ° 7 et n ° 8 d’une aciérie donnée. Après plusieurs années de fonctionnement continu, ces gaines ont démontré leur résilience. Les niveaux d’usure observés sont étonnamment faibles, avec moins d’un cinquième de l’épaisseur de calcul affectée. Cette usure minimale témoigne de la qualité et de la durabilité des revêtements en céramique.

Même après une exposition prolongée aux conditions difficiles dans le haut fourneau, il n’y a aucun signe de décollement ou d’écaillage dans les revêtements céramiques. Ceci indique l’excellente adhérence et l’intégrité structurelle des gaines. Selon les modèles d’usure actuels et l’analyse, ces revêtements en céramique devraient rester efficaces pendant 6 à 7 années supplémentaires. Cela porte la durée de vie totale estimée à environ 10 ans, ce qui est de loin supérieur à de nombreux matériaux de revêtement traditionnels utilisés dans le passé.

Les performances d’usure exceptionnelles des revêtements en céramique ont un impact positif direct sur l’efficacité de la production. Avec moins de temps d’arrêt pour l’entretien et le remplacement, le haut fourneau peut fonctionner plus continuellement. Cela garantit un approvisionnement stable en fonte fondue, ce qui est crucial pour les procédés de fabrication de l’acier en aval. Le fonctionnement régulier réduit également les variations de qualité du produit, car le haut fourneau peut maintenir des conditions de fonctionnement plus stables tout au long du cycle de production.

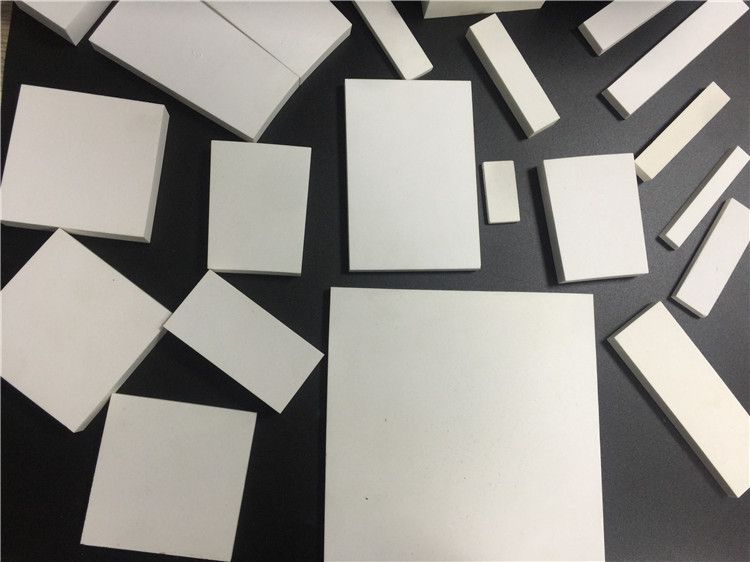

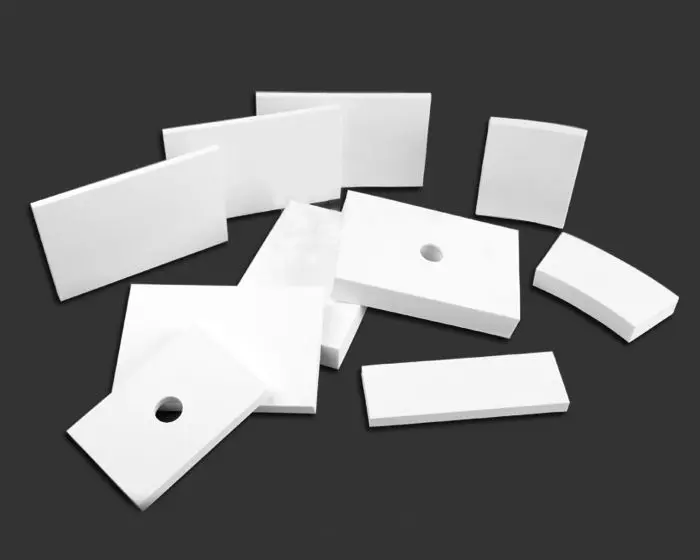

Le matériau céramique composite utilisé dans ces chemises de poutres de haut fourneau est le résultat d’une recherche et d’un développement approfondies. Il est formulé en combinant divers composés céramiques et additifs pour optimiser ses propriétés de résistance à l’usure. La céramique de base, souvent un type de céramique à base d’alumine, est renforcée par des éléments et des composés spécifiques qui améliorent sa dureté et sa ténacité. Par exemple, l’ajout de certains éléments terrestres rares peut modifier la structure cristalline de la céramique, la rendant plus résistante à la propagation des fissures sous l’impact.

Les céramiques en alumine Standard ont elles-mêmes de bonnes propriétés de résistance à l’usure. Cependant, dans l’environnement exigeant d’un haut fourneau, ils peuvent ne pas être suffisants. Le matériau céramique composite utilisé dans ces revêtements a été spécialement conçu pour surpasser les céramiques d’alumine standard. Grâce à des tests en laboratoire et des essais dans le monde réel, il a été démontré avoir une plus grande résistance à l’abrasion et aux chocs. La structure composite lui permet de mieux résister aux impacts répétés de chutes de matériaux et au raclage continu de particules abrasives, ce qui le rend idéal pour une utilisation dans les compartiments de hauts fourneaux d’aciérie.

Dans le contexte de la production d’acier, cette résistance accrue à l’usure se traduit directement par des gaines plus durables. La capacité des revêtements en céramique à maintenir leur intégrité structurale sous le choc continu des forces abrasives et d’impact signifie que les trémies d’alimentation et les conteneurs qu’ils protègent peuvent fonctionner pendant de longues périodes sans usure significative. Ceci réduit non seulement les besoins d’entretien, mais améliore également la fiabilité globale du système de haut fourneau.

Les bacs de haut fourneau ont des géométries internes complexes et uniques. Pour assurer une protection maximale, les revêtements en céramique doivent répondre précisément à ces formes. Chaque doublure est conçue sur mesure et découpée en plus de 100 formes différentes pour assurer un ajustement sans couture dans les bacs. Ce niveau de personnalisation est atteint grâce à des techniques de fabrication avancées, telles que la conception assistée par ordinateur (cao) et les outils de coupe contrôlés par ordinateur.

Un ajustement sans couture est crucial pour plusieurs raisons. Tout d’abord, il élimine les espaces entre la gaine et le mur de la poubelle. Les trous peuvent permettre aux matériaux de se piéger, ce qui entraîne une abrasion accrue, car les matériaux piégés sont frottés à plusieurs reprises contre la gaine et la surface du bac. Deuxièmement, un ajustement approprié assure que toute la surface du bac est protégée uniformément. Sans ajustement précis, certaines parties du bac pourraient être plus exposées à l’usure, ce qui entraînerait une défaillance prématurée du bac dans ces régions. Grâce à la fabrication sur mesure des revêtements, les capacités de protection des revêtements en céramique sont maximisées et le risque d’usure est considérablement réduit.

Les formes fabriquées avec précision des revêtements en céramique contribuent à leur longue durée de vie. En empêchant l’usure des bords et des coins, qui sont généralement des zones plus vulnérables, les douilles peuvent maintenir leur intégrité plus longtemps. Cela permet non seulement de réduire la fréquence des remplacements, mais aussi de permettre au haut fourneau de fonctionner plus efficacement et de réduire les interruptions dues à des problèmes liés aux gaines.

L’utilisation d’adhésifs à haute résistance est un aspect critique du processus d’installation des gaines céramiques. Ces adhésifs ont des forces d’adhérence 2 à 3 fois supérieures à celles des adhésifs standards. Ils sont spécialement formulés pour résister aux températures élevées, aux contraintes mécaniques et aux environnements chimiques présents dans le haut fourneau. Les adhésifs sont conçus pour créer un lien solide et durable entre les revêtements en céramique et les murs de la poubelle. Cette liaison doit pouvoir résister aux forces générées par le mouvement des matériaux à l’intérieur du bac, ainsi qu’à la dilatation thermique et à la contraction de la structure du bac pendant le fonctionnement.

L’installation de revêtements en céramique est un processus méticuleux qui nécessite une équipe d’installation qualifiée. Chaque pièce en céramique est soigneusement positionnée et collée à l’aide de l’adhésif haute résistance. L’équipe suit un ensemble strict de procédures, qui comprennent la préparation de la surface, l’application d’adhésif et l’alignement correct des revêtements. Des mesures de contrôle de la qualité sont mises en place à chaque étape du processus d’installation. Cela comprend des inspections visuelles, des essais d’adhésion et des mesures pour s’assurer que les gaines sont installées de façon uniforme et sûre. Tout écart par rapport aux normes d’installation peut entraîner des points faibles dans le système de gaine, ce qui pourrait entraîner une défaillance prématurée.

La combinaison d’adhésifs à haute résistance et d’un processus d’installation rigoureux joue un rôle important dans la prolongation de la durée de vie des revêtements céramiques. Une fixation sûre garantit que les gaines restent en place même dans les conditions de fonctionnement les plus extrêmes. Cela réduit au minimum le risque de décollement ou de désalignement, qui sont les causes courantes de la défaillance des chemises. En maintenant l’intégrité de l’installation de la gaine, la gaine peut protéger efficacement les bacs de haut fourneau pendant une plus longue période, réduisant ainsi les coûts d’entretien et de remplacement.

Les bacs de haut fourneau subissent différents niveaux d’impact sur leurs surfaces. Les zones près de l’entrée d’eau, où les matériaux sont tombés d’une hauteur, et les régions où il y a un changement dans le sens d’écoulement des matériaux sont soumises à des forces d’impact plus élevées. Ces zones à fort impact sont plus sujettes à l’usure et aux dommages que les autres zones du bac. Grâce à une analyse détaillée des flux de matières et à des simulations d’impact, ces zones critiques peuvent être identifiées avec précision.

Pour résoudre le problème de l’usure à fort impact, des revêtements en céramique sont fabriqués avec un design épaissi dans ces zones identifiées. L’épaisseur supplémentaire offre une résistance et une durabilité supplémentaires pour résister aux forces d’impact accrues. Ce renforcement stratégique est obtenu grâce à une ingénierie minutieuse du processus de fabrication des gaines. Les parties épaissies sont intégrées de manière transparente au reste de la gaine pour assurer une couche de protection uniforme et continue.

En renforçant l’épaisseur dans les zones d’impact élevé, l’usure à travers le revêtement et#39; S surface est équilibrée. Cela évite une sur-usure localisée qui pourrait entraîner une défaillance prématurée de la chemise. L’objectif est de s’assurer que l’ensemble de la doublure se porte à un rythme relativement régulier, en maximisant sa durée de vie globale. Cette approche améliore non seulement la durabilité de la gaine, mais optimise également l’utilisation des matériaux, car une épaisseur excessive dans les zones à faible impact serait inutile et pourrait augmenter les coûts.

Sanxin New Materials Co., Ltd. s’est imposé comme un leader dans la production de produits céramiques de haute qualité pour des applications industrielles. Avec des années d’expérience et une équipe d’experts dévoués, l’entreprise a développé une large gamme de solutions céramiques adaptées aux besoins spécifiques des industries lourdes telles que la production d’acier. Leur portefeuille de produits comprend des billes de fraisage en céramique, des nanoparticules et des céramiques résistantes à l’usure, toutes conçues pour améliorer l’efficacité et la longévité des équipements critiques.

Dans le cadre de la production d’acier, Sanxin propose des céramiques spécialisées résistantes à l’usure pour les applications de haut fourneau. Leurs revêtements en céramique sont conçus pour répondre aux plus hauts standards de qualité et de performance. La société travaille en étroite collaboration avec les aciéries pour comprendre leurs exigences uniques et fournit des solutions personnalisées. Cela va de la sélection des matériaux en fonction des conditions de fonctionnement spécifiques du haut fourneau à la conception et à l’installation des revêtements céramiques.

Pour les aciéries intéressées par Sanxin' S produits et services, ils peuvent facilement entrer en contact par l’intermédiaire de WhatsApp au +86 19070858212 ou par l’email à sales@beadszirconia.com. La société' S équipe de soutien à la clientèle est très réactive et peut fournir des informations détaillées sur leurs produits, répondre aux questions techniques, et aider avec le processus de commande et d’installation. Cela garantit que les aciéries peuvent prendre des décisions éclairées et recevoir le soutien nécessaire lors de la mise en œuvre de Sanxin' S solutions céramiques résistantes à l’usure.

L’utilisation de revêtements céramiques dans les bacs de hauts fourneaux a déjà démontré sa valeur dans les opérations des aciéries. Ces gaines se sont avérées très efficaces pour réduire l’usure, prolonger la durée de vie des équipements critiques et améliorer l’efficacité de la production. La combinaison d’une science des matériaux avancée, d’une fabrication de précision et de techniques d’installation fiables a fait des revêtements en céramique un choix préféré pour la protection contre l’usure dans l’industrie sidérurgique.

Pour l’avenir, le domaine de la technologie des céramiques résistantes à l’usure devrait continuer d’évoluer. Des recherches sont en cours pour développer des matériaux céramiques encore plus durables et efficaces. Cela peut impliquer l’incorporation de nouveaux additifs ou l’utilisation de nouveaux procédés de fabrication pour améliorer davantage les propriétés de résistance à l’usure et de tolérance aux chocs des revêtements céramiques. De plus, les progrès dans les techniques d’installation et la mise au point d’agents de liaison plus solides pourraient améliorer davantage le rendement et la durée de vie de ces gaines.

Alors que l’industrie sidérurgique continue à viser une plus grande durabilité et efficacité, le rôle des revêtements en céramique deviendra encore plus crucial. En réduisant la fréquence de remplacement et d’entretien des équipements, les revêtements céramiques contribuent à un processus de production plus durable. Ils contribuent également à optimiser l’utilisation des ressources en minimisant les temps d’arrêt et en maximisant la productivité des hauts fourneaux. Grâce à l’innovation continue dans la technologie des céramiques résistantes à l’usure, l’industrie sidérurgique peut s’attendre à des solutions plus fiables et durables pour la protection contre l’usure, assurant le succès continu de ce secteur vital dans l’économie mondiale.

Soumettez votre demande,

Nous vous contacterons dès que possible.

Sanxin New Materials Co., Ltd. se concentre sur la production et la vente de perles en céramique et des pièces telles que les médias de broyage, perles de dynamitage, bille de roulement, partie de structure, revêtements en céramique résistant à l’usure, nanoparticules Nano poudre