La technologie d’impression jet d’encre en céramique est apparue comme un mélange parfait de la technologie informatique moderne et des techniques de décoration de surface en céramique, présentant des avantages inégalés par rapport aux méthodes décoratives traditionnelles. Le cœur de cette technologie réside dans la préparation de l’encre céramique, et cette étude se concentre sur le développement de l’encre céramique noire à l’aide d’une méthode de broyage et de dispersion. De plus, nous étudions les performances de cette encre dans différentes conditions de contenu solide. Par la suite, nous soumettons l’encre à des tests de résistance à haute température pour explorer son comportement dans des environnements à température élevée, allant de 600°C à 1000°C.

Les résultats expérimentaux indiquent que nous avons réussi à créer une encre céramique noire résistant à haute température. Même après avoir été soumise à 800°C pendant 30 minutes, l’encre conserve sa couleur vive, ses motifs pointus et ne présente aucun signe de décoloration. Cependant, au-delà de 800°C, l’encre#39; S couleur commence à terne.

Actuellement, la technologie d’impression jet d’encre, tant au niveau national qu’international, est en plein essor, avec ses applications s’étendant à divers domaines. La technologie d’impression jet d’encre en céramique, en tant que méthode d’impression sans contact, permet l’application directe d’encre en céramique sur des produits céramiques par le contrôle par ordinateur, servant à la décoration et à l’embellissement. Ses avantages, dont la vitesse, la personnalisation et l’impression fine, surpassent ceux des techniques traditionnelles qui sont limitées par la taille et la forme. De plus, la technologie d’impression jet d’encre en céramique a un impact minimal sur l’environnement, ce qui la rend parfaitement adaptée à des applications telles que la décoration de surfaces en céramique.

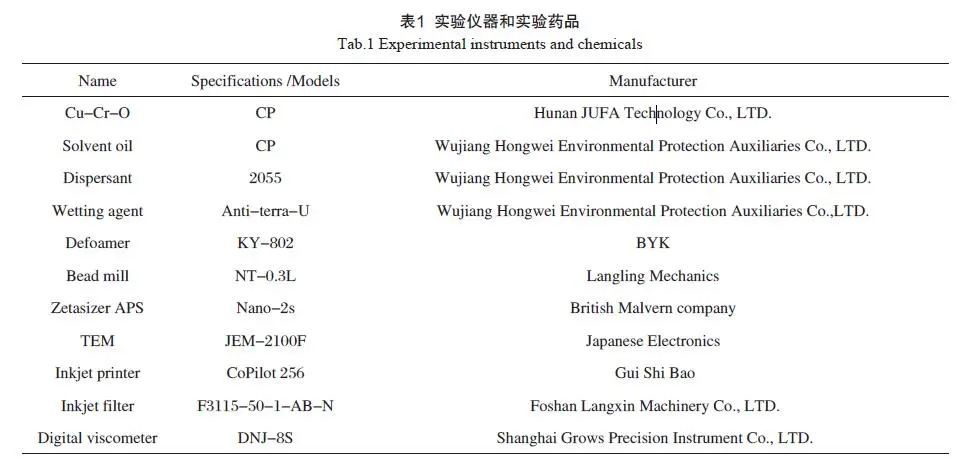

L’encre céramique, en tant que composant clé de l’impression jet d’encre céramique, se compose généralement de pigments céramiques, de solvants, de dispersants, de liants, de tensioactifs et d’autres additifs. Diverses méthodes sont utilisées pour préparer l’encre céramique, y compris le sol-gel, la microémulsion inverse et des méthodes de dispersion. La méthode de dispersion, en particulier, est couramment utilisée. Il implique l’utilisation de billes de zircone comme outils de meulage dans un moulin à sable. En ajoutant des dispersants appropriés et d’autres additifs, les pigments céramiques fraisés sont uniformément dispersés dans le milieu d’encre, formant un système de dispersion stable.

Outre la décoration, l’encre céramique trouve des applications dans l’identification et le traçage d’objets sur des surfaces céramiques, comme l’impression de logos, de codes-barres et de codes QR. Ceci est particulièrement pertinent pour les céramiques en nid d’abeilles, un matériau catalytique industriel qui nécessite souvent l’impression de codes-barres, de codes QR et d’informations de production sur sa surface pour l’identification. Cependant, le traitement thermique de la céramique en nid d’abeille de cordiérite exige des températures allant jusqu’à 600°C, nécessitant une encre céramique noire qui peut résister à des températures supérieures à 600°C sans subir de réactions chimiques avec le substrat céramique et le maintien de la couleur stable. Ainsi, cette étude a choisi l’encre céramique noire cuivre-chrome et a utilisé la méthode de broyage-dispersion pour sa préparation. Nous avons mené des expériences pour étudier l’impact de différents niveaux de teneur en solides sur la performance de l’encre et sa résistance à haute température.

Dans les expériences, nous avons découvert que la teneur en solides affecte directement la stabilité et la coloration de l’encre céramique. Un contenu solide plus élevé améliore la stabilité de l’encre mais réduit sa capacité de coloration. Par conséquent, en augmentant de manière appropriée le contenu solide tout en maintenant les autres propriétés non affectées, nous pouvons réduire la consommation d’encre pendant l’utilisation pratique tout en améliorant la coloration et la couverture. Toutefois, une teneur en solides trop élevée peut compromettre la stabilité de l’encre, ce qui réduit la durée de vie de l’équipement d’impression. Par conséquent, le choix du contenu solide optimal est crucial dans la préparation de l’encre céramique. Sous des paramètres de broyage constants, nous avons choisi des encres céramiques avec des teneurs en solides de 20%, 25% et 30% et testé leur viscosité et leur performance granulométrique pour déterminer le rapport de teneur en solides idéal.

Les résultats expérimentaux ont montré que dans la gamme de 20 à 30% de la teneur en solides, une augmentation de la teneur en solides entraîne une augmentation de la viscosité de l’encre céramique. Cette augmentation de la viscosité est attribuée à une viscosité plus élevée augmentant la résistance au frottement entre les particules et le milieu de dispersion, aidant à raffiner les particules et à améliorer l’efficacité de meulage. Cependant, lorsque la teneur en solides dépassait 35%, l’encre#La viscosité a fortement augmenté, ce qui a eu un impact négatif sur l’efficacité du meulage et a provoqué l’agrégation des particules. Par conséquent, choisir le bon contenu solide est un équilibre délicat entre la stabilité et la coloration. Avec le même temps de broyage, les encres céramiques ayant des teneurs solides différentes présentaient une variation minimale de la distribution granulométrique. Par conséquent, nous avons opté pour une teneur en matières solides de 30% pour les études ultérieures.

En outre, l’étude a révélé que, pour une teneur en solides de 30%, une extension appropriée du temps de broyage se traduit par une taille moyenne des particules plus petite. Avec un temps de broyage prolongé, la taille moyenne des particules a progressivement diminué. Néanmoins, après 1,5 heure de broyage, la taille des particules n’a pas changé de façon significative. Ce phénomène se produit parce qu’après avoir été affiné dans le broyeur jusqu’à une certaine taille, une prolongation supplémentaire du temps de broyage ne modifie pas sensiblement la taille des particules. Nous avons donc choisi un temps de broyage de 1,5 heure pour la préparation de l’encre céramique.

Pour l’encre céramique contenant 30% de matières solides, nous avons effectué des tests d’impression jet d’encre. Les résultats ont démontré d’excellentes performances d’impression, avec des motifs clairs, des couleurs vives et aucun défaut tel que des bulles d’air ou des traînées. Ce résultat indique que l’encre céramique contenant 30% de matières solides convient à la production et aux applications industrielles.

Enfin, nous avons soumis l’encre céramique à des tests de résistance à haute température, avec des températures de cuisson allant de 600°C à 1000°C. Les résultats ont montré que, dans la plage de 600°C à 800°C, l’encre et le#39; le modèle S est resté en grande partie inchangé, conservant sa couleur vive sans jaunissement, craquelure, ou d’autres questions. Cependant, à 900°C, la couleur du motif a légèrement diminué, et à 1000°C, la couleur est devenue nettement plus foncée. Ce changement pourrait être attribué à des réactions d’oxydation-réduction survenant entre l’encre céramique et le substrat céramique en nid d’abeilles de cordiérite. Par conséquent, nous avons réglé la température d’application de l’encre céramique résistant aux températures élevées à 800°C.

En résumé, cette étude a préparé avec succès de l’encre céramique noire résistant à haute température, a optimisé sa teneur en solides, le temps de broyage, la taille des particules et d’autres paramètres. Cette encre convient à diverses applications céramiques d’impression jet d’encre, en particulier celles qui nécessitent une résistance à haute température. La recherche fournit un appui solide pour l’application de la technologie de l’impression jet d’encre en céramique, promettant des contributions significatives à la décoration céramique et aux domaines industriels.

Soumettez votre demande,

Nous vous contacterons dès que possible.

Sanxin New Materials Co., Ltd. se concentre sur la production et la vente de perles en céramique et des pièces telles que les médias de broyage, perles de dynamitage, bille de roulement, partie de structure, revêtements en céramique résistant à l’usure, nanoparticules Nano poudre