Introductionle dioxyde de titane (TiO2) joue un rôle crucial dans diverses industries, et sa dispersion est une étape critique dans le processus de production. Une dispersion efficace des particules de TiO2 est essentielle pour obtenir des propriétés de revêtement souhaitables, telles que l’amélioration des performances des pigments et la résistance aux intempéries. Cette étude est axée sur l’optimisation de la dispersion du TiO2 en utilisant une combinaison de techniques de dispersion physiques et chimiques, plus précisément le "dispersion-milling" Approche. Des facteurs comme le type de dispersant, le dosage du dispersant, la taille moyenne des particules de broyage au sable et le temps de broyage ont été étudiés pour améliorer la stabilité de la dispersion du TiO2.

Procédé expérimental divers dispersants, y compris le silicate de sodium, l’hexamétaphosphate de sodium, l’isopropanolamine, le dispersant de carboxylate et le dispersant de polyacrylate, ont été testés. Pour chaque essai, 100 mL d’eau distillée ont été mélangés avec un dispersant spécifique à 0,02 g et agités jusqu’à homogénéité. Ensuite, 10 g de poudre de TiO2 ont été ajoutés, suivis de 30 minutes d’agitation. Le potentiel zêta du lisier de TiO2 ainsi obtenu a été mesuré.

Résultats et Discussion

1. Influence du type de dispersantle choix du Dispersant a eu une incidence significative sur la dispersion du TiO2. Le silicate de Sodium, l’hexamétaphosphate de Sodium et l’isopropanolamine ont donné des valeurs de potentiel zêta plus élevées, ce qui indique une meilleure dispersion. Ces dispersants inorganiques ont augmenté la double couche électrique sur les surfaces de particules TiO2, augmentant leur potentiel zêta. De plus, ils ont amélioré le mouillage des particules de TiO2 par le milieu liquide, réduisant ainsi l’agrégation des particules.

2. Influence de la dose du dispersantle dosage du Dispersant a été crucial pour obtenir une dispersion optimale. L’augmentation de la dose de dispersant jusqu’à 0,25 % a réduit la poussière et#39; S viscosité due à une répulsion électrostatique accrue entre les particules. Cependant, une concentration excessive de dispersant dans la solution a entraîné une agrégation plus élevée des particules et une viscosité accrue. La dose idéale de dispersant était de 0,2 %.

3. Influence du broyage au sable taille moyenne des particules le choix du broyage au sable et sa taille des particules ont fortement influencé la dispersion du TiO2. Les perles de zircone d’une taille de particules de 0,4 μm ont donné les meilleurs résultats, avec une taille moyenne de particules de 265 nm obtenue après 30 minutes de fraisage. D’autres tailles de particules du milieu de broyage ont donné des résultats de dispersion moins souhaitables, avec des tailles de particules supérieures à 300 nm.

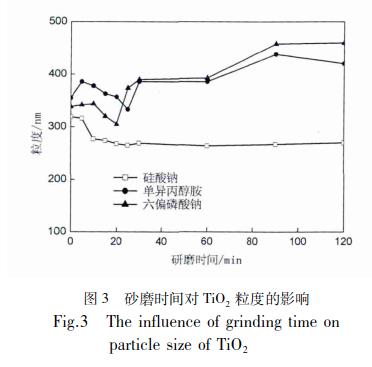

4. Influence du temps de broyage du sable la durée de broyage du sable a également joué un rôle important dans la dispersion du TiO2. Lors de l’utilisation d’isopropanolamine et d’hexamétaphosphate de sodium comme dispersants, la taille des particules de TiO2 a d’abord diminué avec des temps de broyage plus longs, mais a fini par présenter un " broyage inverse " Phénomène. En revanche, le silicate de sodium en tant que dispersant n’a pas conduit à la broyage inverse," Comme il a permis aux particules de TiO2 d’atteindre une dispersion complète sans re-agrégation. Le temps de broyage optimal avec du silicate de sodium comme dispersant était de 25 minutes, ce qui donne une taille moyenne des particules de 265 nm.

5. Analyse morphologique des particules de TiO2 l’analyse par microscopie électronique à transmission a révélé les changements morphologiques des particules de TiO2 avant et après le fraisage par dispersion. Avant la dispersion, les particules de TiO2 étaient agglomérées. Après le fraisage par dispersion, les particules de TiO2 ont obtenu une dispersion uniforme, avec des tailles de particules réduites à environ 260 nm. La répartition des particules s’est rétrécie et les irrégularités ont été corrigées. Les particules de TiO2 présentaient une forme plus sphérique et étaient à l’état monodispersé.

Conclusionen conclusion, l’optimisation de la dispersion des particules de TiO2 est cruciale pour améliorer leurs performances dans diverses applications. Le silicate de Sodium, l’hexamétaphosphate de Sodium et l’isopropanolamine se sont avérés des dispersants efficaces, le silicate de Sodium ayant obtenu les meilleurs résultats. Les billes de zircone d’une granulometrie de 0,4 μm et d’un temps de fraisage de 25 minutes ont été identifiées comme des paramètres optimaux pour obtenir une dispersion uniforme et stable du TiO2. Ces résultats ont des implications importantes pour la production de TiO2 et de particules de poudre similaires comme le SiO2, le kaolin et le CaCO3. En améliorant les techniques de dispersion, les fabricants peuvent améliorer la qualité de leurs produits et leurs performances dans diverses applications.

Soumettez votre demande,

Nous vous contacterons dès que possible.

Sanxin New Materials Co., Ltd. se concentre sur la production et la vente de perles en céramique et des pièces telles que les médias de broyage, perles de dynamitage, bille de roulement, partie de structure, revêtements en céramique résistant à l’usure, nanoparticules Nano poudre