Les agents de Suspension sont généralement préparés en utilisant des broyeurs à sable comme équipement de broyage. En modifiant les paramètres du procédé tels que le diamètre des milieux de broyage, le rapport bille/matériau et le temps de broyage, la distribution granulométrique des agents en suspension de Bacillus thuringiensis et de Benzoate d’ématectine a été mesurée à l’aide d’un analyseur laser de la taille des particules. L’influence de divers paramètres du procédé sur la distribution granulométrique des agents en suspension a été étudiée. Les résultats expérimentaux indiquent que lorsque l’on utilise des billes de zircone comme milieu de broyage dans un broyeur à sable, le choix de billes plus petites, un rapport perle/matériau approprié et un temps de broyage suffisant permet de réduire la distribution granulométrique des produits d’agent de suspension.

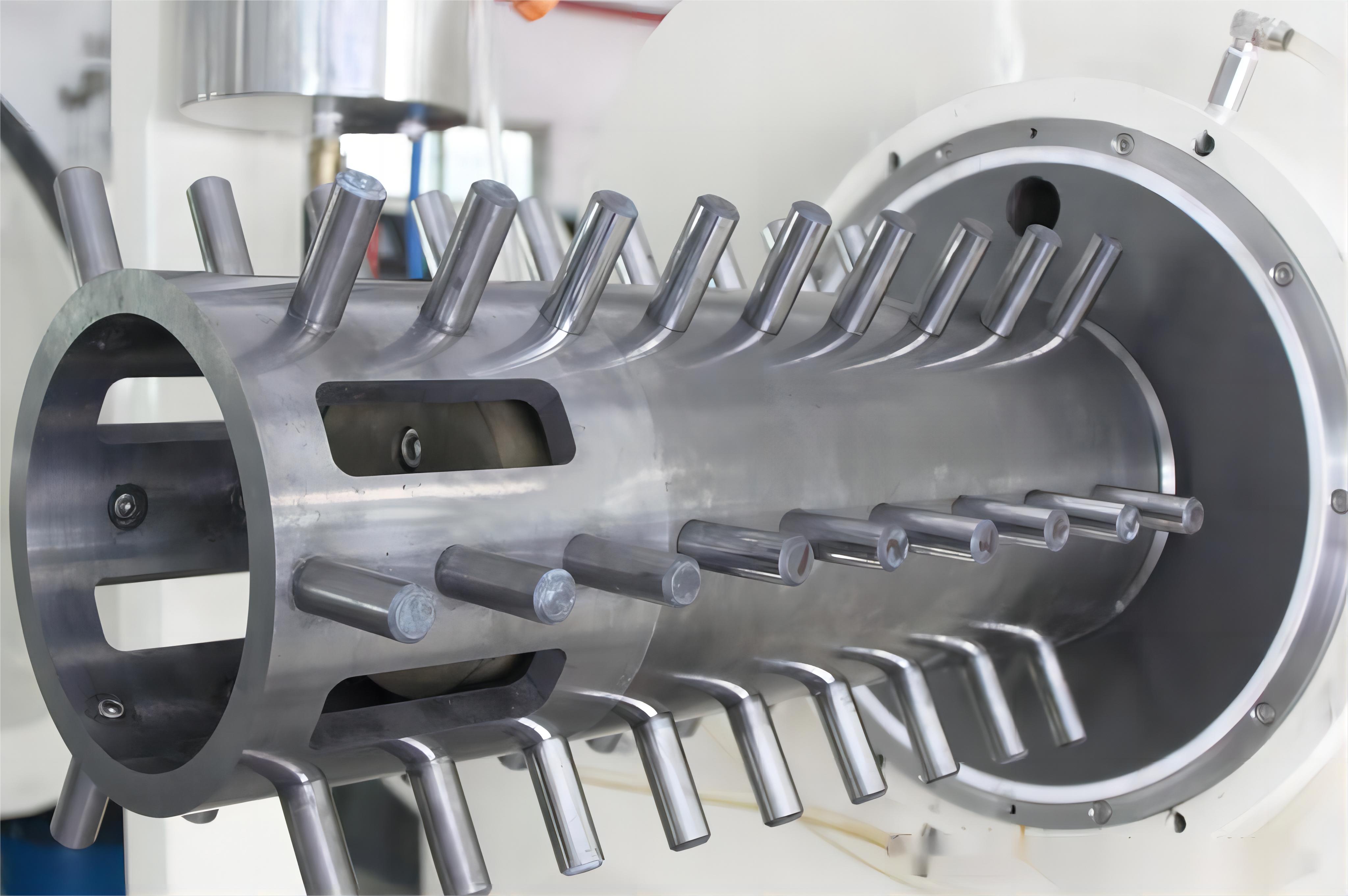

Le procédé consiste en une pompe qui transfère des matériaux prémélangés d’un récipient de mélange dans la chambre fermée d’un moulin à sable, où ils entrent en contact avec des milieux de broyage en rotation rapide. Cette interaction provoque des collisions intenses et des frottements entre les particules solides dans le matériau et les milieux de broyage, ce qui facilite le raffinement et la dispersion des particules. Le fonctionnement continu implique le rotor' S action centrifuge, séparant les milieux de broyage du matériau. Le matériau raffiné est poussé par une pompe d’alimentation à travers les trous du filtre centrifuge (l’écart entre le stator et le rotor) dans un récipient de réception (baril de rotation), tandis que le matériau de broyage reste dans la chambre du moulin à sable pour éliminer davantage les particules grossières de la boue. Après plusieurs cycles de broyage, les particules du matériau atteignent la finesse requise et une plage de distribution granulométrique étroite.

Le choix des médias de broyage appropriés est crucial pour améliorer l’efficacité de broyage, mais il reste un maillon faible dans l’utilisation de moulin à sable. Il existe différents types de médias de broyage disponibles, y compris des perles de verre, des perles de céramique, des perles d’acier, des perles d’alumine et des perles de zircone. Bien que les perles d’alumine et de zircone dépassent les perles de verre ordinaires en dureté, en résistance à la compression et en résistance à l’usure, leur coût plus élevé limite leur utilisation courante. En outre, les opinions varient quant à l’utilisation des médias de rectification pour atteindre l’efficacité de rectification. Cette étude se concentre principalement sur les billes de zircone Y-TZP comme milieux de broyage, en mettant l’accent sur la distribution granulométrique des agents de suspension dans différentes conditions de procédé de broyage pour fournir des informations sur la préparation de l’agent de suspension.

Les expériences ont porté sur différents paramètres du procédé de meulage afin d’étudier leur impact sur la dispersibilité (granulometrie) des agents en suspension dans les conditions de laboratoire. Les résultats montrent que le choix de milieux de broyage plus petits, d’un rapport bille/matériau approprié et d’un temps de broyage approprié conduit à une meilleure dispersibilité des produits d’agent de suspension. Cependant, les conditions de laboratoire ont négligé certains facteurs des matières premières elles-mêmes (tels que la dureté, la taille initiale des particules, la viscosité, etc.) et le flux non continu des matériaux, rendant l’utilisation du rapport bille/matériau insuffisant pour caractériser l’efficacité de broyage dans la production industrielle.

Dans la production industrielle, où les matériaux sont continuellement entrés ou sorts, la détermination de l’efficacité de broyage en utilisant le taux de remplissage des médias de broyage devient cruciale. Le taux de remplissage des supports de meulage représente le pourcentage de volume de supports de meulage requis pour une efficacité de meulage optimale. Les taux de remplissage des différents types de broyeurs à sable varient, ce qui influe sur l’efficacité du broyage. Un taux de remplissage plus élevé augmente l’énergie cinétique, améliorant ainsi l’efficacité de meulage, mais des taux de remplissage trop élevés peuvent élever les températures ou causer des blocages de sortie. Inversement, des taux de remplissage plus faibles diminuent la probabilité de collisions entre les médias de rectification, réduisant ainsi l’efficacité de rectification et prolongeant le temps de rectification.

La recherche souligne l’importance d’optimiser les paramètres du procédé de broyage, y compris le choix des médias de broyage, le rapport bille/matériau, le temps de broyage et le taux de remplissage, pour atteindre la distribution granulométrique désirée et améliorer l’efficacité de la production d’agents de suspension dans les environnements industriels.

Soumettez votre demande,

Nous vous contacterons dès que possible.

Sanxin New Materials Co., Ltd. se concentre sur la production et la vente de perles en céramique et des pièces telles que les médias de broyage, perles de dynamitage, bille de roulement, partie de structure, revêtements en céramique résistant à l’usure, nanoparticules Nano poudre