Dans le but d’obtenir des poudres de matières premières finement dispersées convenant au frittage de supports membranaires céramiques, cette expérience a utilisé une poudre d’oxyde d’aluminium de taille de particules de 500M comme matériau de départ. L’objectif était d’explorer les conditions optimales de fraisage humide. Le fraisage humide a été effectué avec différents temps de fraisage et rapports bille-matériau pour comparer les effets du fraisage. La taille des particules et la distribution de la poudre après broyage ont été mesurées, en tenant compte des facteurs de coût, afin de tirer des conclusions. Les résultats de l’expérience indiquent qu’un rapport bille/matériau de 9:1 à 11:1 et un temps de fraisage de 9 à 10 heures fournissent les conditions optimales de fraisage. Des expériences ultérieures ont confirmé que, dans ces conditions optimales, la poudre obtenue avait une répartition granulométrique plus uniforme et pouvait être directement utilisée pour le frittage de supports membranaires céramiques à haute température et à haute résistance.

Avec le développement rapide de la technologie de séparation des membranes, les membranes céramiques ont trouvé des applications étendues dans des industries telles que l’alimentation, le génie chimique, les produits pharmaceutiques et la biotechnologie. Cependant, il y a un manque de recherche sur la technologie de préparation humide de la poudre d’oxyde d’aluminium, qui est une matière première courante pour les membranes en céramique. Des paramètres tels que la taille des particules, la distribution granulométrique et la sphéricité de la poudre peuvent directement affecter la structure et les performances du support final de la membrane en céramique frittée. La réduction des coûts de production des supports à membrane en céramique a également été un objectif clé de la recherche sur les membranes en céramique ces dernières années. Par conséquent, la préparation de poudres répondant aux exigences de forme et de performance pour le frittage de supports de membrane céramique, l’optimisation de leurs conditions de préparation et la réduction des coûts sont de la plus haute importance.

En aujourd’hui' S production de membrane céramique, α-Al2O3 est l’une des matières premières importantes pour la préparation des supports de membrane céramique. α-Al2O3 est stable dans divers cristaux d’oxyde d’aluminium, a une grande énergie de grille, un point de fusion élevé, et une dureté élevée. Cependant, le broyage de poudre α-Al2O3 commerciale pour obtenir des particules de tailles appropriées est un processus difficile. Généralement, le temps de fraisage est généralement supérieur à 12 heures, et ce processus consomme une quantité importante d’énergie, représentant environ 50% du coût de production des supports à membrane en céramique. Par conséquent, il est nécessaire d’optimiser les conditions de fraisage, d’améliorer l’efficacité de la production, de réduire la consommation d’énergie, d’abaisser le coût de production complet des membranes en céramique, et d’améliorer encore la faisabilité industrielle des membranes en céramique. Bien que le fraisage sec donne une meilleure sphéricité des particules par rapport au fraisage humide, le fraisage humide est plus efficace. Par conséquent, cette expérience a utilisé la technologie de fraisage humide utilisant l’acide polyacrylique (PAA) comme milieu de dispersion pour optimiser les paramètres qui ont une incidence significative sur l’efficacité de fraisage, comme le temps de fraisage et le rapport bille/matériau.

expérience

2.1 matériaux expérimentaux

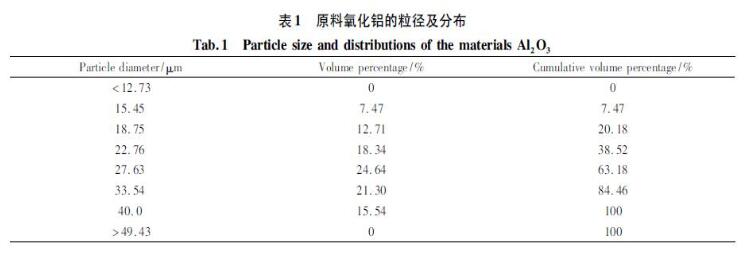

La poudre d’oxyde d’aluminium a été achetée d’une entreprise de la ville de Zibo, dans la Province du Shandong, d’une taille de particules de 500M. La distribution granulométrique est indiquée au tableau 1.

2.2 équipement expérimental clé

Broyeur à billes Vertical, modèle LM-70, d’une puissance totale de 5,5 kW, fabriqué par Wuxi Xinbiao Powder Machinery Manufacturing Co., Ltd.

Analyseur de taille de particules Laser, modèle Winner2000S, avec une précision de test de 0,1 à 300 μm, produit par Jinan Weinan particle Instrument Co., Ltd.

Compresseur d’air, pompe à double membrane, four, balance électronique et autres équipements.

2.3 procédure expérimentale

À l’aide de la technologie de fraisage humide, la poudre de matière première d’oxyde d’aluminium de 500M a été broyée sous différents rapports bille/matière (3:1, 5:1, 7:1, 9:1 et 13:1) pour obtenir des particules cibles (particules inférieures à 10 μm) avec un pourcentage en poids (% en poids) supérieur à 90%. Pour minimiser la contamination pendant le fraisage, des billes composites de zircone de 6mm ont été utilisées comme milieu de fraisage. Le temps total de fraisage était de 15 heures. À des temps de broyage de 2,5 heures, 5 heures, 7,5 heures, 8,5 heures, 10 heures et 15 heures, 500mL de la suspension d’oxyde d’aluminium usiné ont été prélevés pour sécher dans un four. La taille et la distribution des particules ont été déterminées à l’aide d’un analyseur laser de la taille des particules.

Résultats et analyses

3.1 résultats expérimentaux

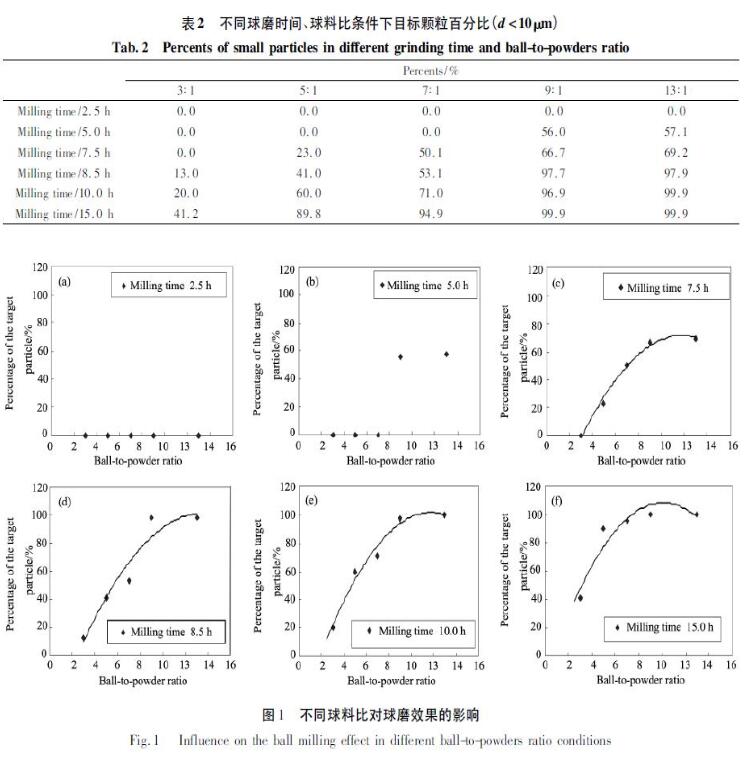

Les résultats expérimentaux pour différents temps de fraisage et rapports bille/matériau sont présentés au tableau 2.

3.2 analyse Comparative

(1) Impact du rapport bille-matériau sur les effets de fraisage

Le graphique 1 illustre la réalisation des particules cibles en pourcentage avec le rapport bille/matériau sur l’axe des abscisses, en comparant les effets après un même temps de fraisage. Le graphique 1a montre que, quel que soit le rapport bille/matière, après 2,5 heures de broyage, les particules de matière première sont restées dans la plage de 10-40 μm, ce qui rend difficile l’atteinte de la taille de particules cible. Le graphique 1b montre qu’après 5 heures de fraisage, ceux ayant des rapports bille/matériau plus élevés pouvaient atteindre plus de 50% des particules visées, tandis que ceux ayant des rapports plus faibles n’atteignaient pas les particules visées. Cela suggère que dans les premières étapes du fraisage, en particulier dans les 5 premières heures, le rapport bille/matériau est le principal facteur d’influence, avec des rapports plus élevés entraînant une plus grande efficacité de fraisage. Le graphique 1c montre qu’après 7,5 heures de fraisage, le pourcentage d’achèvement des particules cibles augmente d’abord de façon continue avec des rapports bille/matériau plus élevés et se stabilise lorsque le rapport est supérieur à 10:1. Cela indique qu’après avoir atteint une certaine valeur, le rapport bille/matière n’est plus le facteur principal, et la rupture et l’augmentation de la quantité de particules de matière première sont devenus les principaux facteurs pour améliorer l’efficacité de collision. Les graphiques 1d, E et f indiquent que les personnes ayant un rapport bille/matériau plus élevé ont atteint le processus de fraisage (pourcentage d’achèvement des particules cibles supérieur à 90%) avant 15 heures, et a " inversement fraisage " Phénomène peut se produire dans les stades ultérieurs, c’est-à-dire l’agglomération. Par conséquent, lorsque le rapport bille/matériau est élevé, le pourcentage de particules cibles peut ralentir.

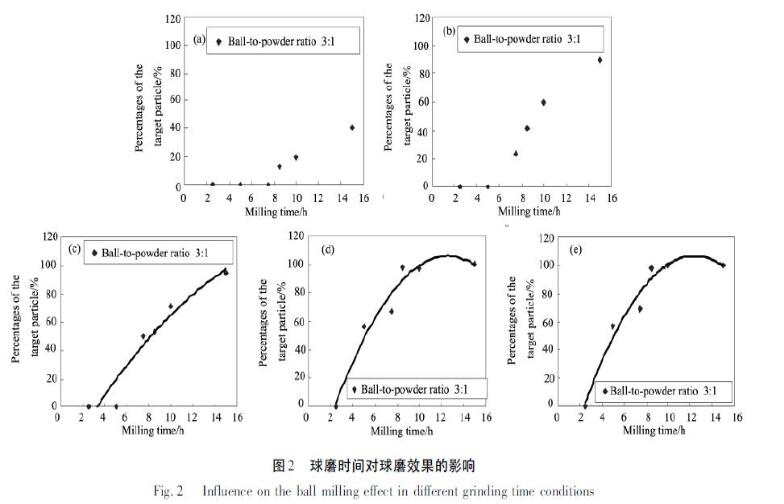

(2) Variation des effets du fraisage en fonction du temps de fraisage

Avec le pourcentage de particules cible sur l’axe des y et le temps de fraisage sur l’axe des abscisses, le graphique 2 compare la variation des effets de fraisage dans les mêmes conditions de rapport bille/matériau. En général, lorsque le rapport bille/matériau augmente, la probabilité de contact entre le matériau et le milieu de fraisage augmente, ce qui entraîne une augmentation simultanée de l’efficacité de fraisage. Cependant, la tendance qui en résulte en ce qui concerne les effets de broyage varie nettement. Les graphiques 2a et 2b montrent tous deux qu’avec un rapport bille/matière de 15:1, le pourcentage de particules cibles atteint 90% après 15 heures de fraisage et montre une tendance à la hausse accélérée. Cela indique que, dans ces conditions, le fraisage pendant 15 heures est encore au stade initial de la rupture du matériau (entre 10 et 40 μm) et de la génération partielle des particules cibles, et qu’il faut plus de temps pour achever la cible de fraisage, ce qui entraîne une forte consommation d’énergie. Lorsque le rapport bille/matière atteint 7:1 ou plus, la tendance à la hausse du pourcentage de particules cibles ne s’accélère plus et reste presque linéaire, la vitesse d’augmentation ralentit lorsque le rapport est 9:1. À 13h1, l’objectif de fraisage est atteint après environ 8 heures, ce qui réduit considérablement le temps de fraisage et la consommation d’énergie. Il et#Il est important de noter qu’aucun des pourcentages de particules cibles mesurés n’a atteint 100%, ce qui indique que même avec des particules de la taille d’un micromètre, l’agglomération est toujours présente.

Sur la base de la cible de fraisage, qui est une taille de particules inférieure à 10 μm avec un pourcentage supérieur à 90%, nous pouvons calculer le temps de fraisage requis en fonction des lignes de tendance des trois groupes de données de fraisage avec des rapports bille/matériau de 7:1, 9:1 et 13:1. Les temps de fraisage calculés sont respectivement de 13,7 heures, 8,7 heures et 8,5 heures. Cela suggère que lorsque le rapport bille/matière dépasse 9:1, le temps de fraisage requis ne change pas de façon significative, et le rapport bille/matière n’est plus un facteur de contrôle. Selon les conventions techniques, le rapport bille/matériau optimal se situe entre 9:1 et 11:1. En combinant les résultats des graphiques 1 et 2, le temps de fraisage idéal se situe entre 9 et 10 heures.

3.3 expérience et analyse de l’agglomération

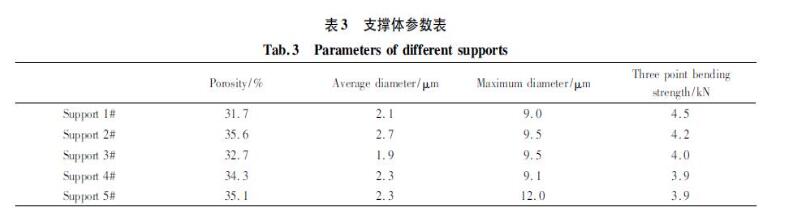

La sphéricité de la poudre influe directement sur le frittage des supports membranaires céramiques. La poudre Al2O3 bien arrondie peut former une structure de support sous une forme sphérique empilable, ce qui entraîne une porosité légèrement inférieure et une surface de contact plus petite entre les particules sphériques, ce qui augmente la résistance globale du support. En utilisant la poudre obtenue par fraisage humide avec un rapport bille/matériau de 9:1 et un temps de fraisage de 10 heures, des supports à membrane en céramique ont été préparés selon un régime de frittage spécifique. Les supports à membrane en céramique obtenus présentaient une porosité allant de 31,7 % à 35,6 %, une grande taille de pores de 9 à 12 μm et une résistance à la flexion de 3,9 à 4,5 kN. Ces paramètres répondent aux paramètres industriels pour la production de supports à membrane céramique, ce qui indique que la poudre obtenue dans des conditions optimales de broyage répond aux exigences pour la préparation du support, ce qui est conforme aux expériences de distribution granulométrique rapportées par Ding Guanbao et al.

Conclusion Conclusion

Le fraisage humide donne lieu à une poudre bien arrondie, répondant aux exigences d’une utilisation directe dans la production de supports de membrane céramique de frittage.

Les résultats expérimentaux indiquent que les conditions optimales de fraisage humide sont un temps de fraisage de 9 à 10 heures et un rapport bille/matériau de 9 à 11:1. Dans ces conditions, le pourcentage de particules de poudre inférieures à 10 μm atteint plus de 90%, et le temps de broyage est d’environ 30% plus court par rapport aux rapports précédents, ce qui entraîne d’importantes économies d’énergie et des coûts de préparation de la poudre réduits.

Soumettez votre demande,

Nous vous contacterons dès que possible.

Sanxin New Materials Co., Ltd. se concentre sur la production et la vente de perles en céramique et des pièces telles que les médias de broyage, perles de dynamitage, bille de roulement, partie de structure, revêtements en céramique résistant à l’usure, nanoparticules Nano poudre