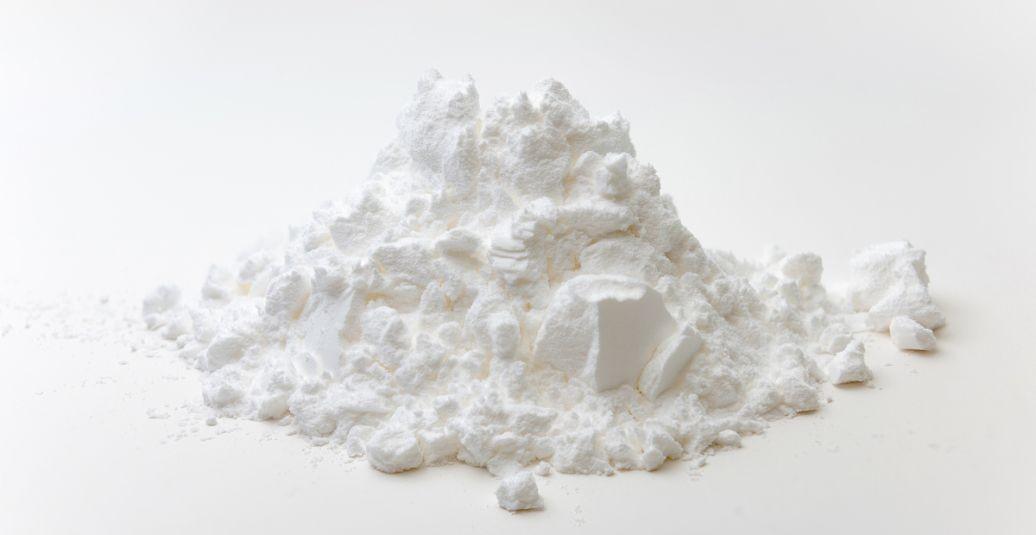

Les poudres céramiques ont de vastes applications industrielles, allant des matériaux céramiques et des composants électroniques aux catalyseurs dans les domaines de haute technologie. Cependant, l’agglomération de poudre se produit souvent pendant la préparation, le traitement et l’application, ce qui affecte les performances et la qualité. L’agglomération réduit la dispersion et le débit de la poudre, ce qui a un impact sur la qualité du produit et l’efficacité du processus. Dans cet article, nous explorerons les causes de l’agglomération de poudre céramique, ses effets sur la performance du produit, et les méthodes pratiques pour prévenir et éliminer l’agglomération.

Comprendre l’agglomération de poudre céramique

L’agglomération fait référence à l’agglomération de particules de poudre due à diverses forces, conduisant à la formation de plus grandes particules ou de grumes. Plus les particules de poudre sont petites, plus la surface et les forces interparticulaires sont grandes, ce qui rend l’agglomération plus probable. Plusieurs facteurs clés contribuent à l’agglomération des poudres céramiques:

1. Effets électrostatiques

Pendant le frottement, l’agitation ou le traitement, les particules de poudre peuvent devenir chargées. La charge électrostatique fait en sorte que les particules s’attirent les unes les autres, formant des agglomérats. Les effets électrostatiques sont particulièrement importants dans les environnements secs et à faible humidité et sont particulièrement perceptibles dans les poudres céramiques micron ou nano-échelle, où les forces électrostatiques sont plus prononcées.

2. Van der Waals les Forces armées

Les forces Van der Waals sont de faibles attractions intermoléculaires qui deviennent importantes dans les poudres ultra-fines. Plus les particules sont petites, plus la surface est grande et plus ces forces sont fortes, ce qui rend l’agglomération plus probable dans les poudres céramiques fines.

3. Énergie de Surface

Les poudres céramiques ont généralement une énergie de surface élevée, conduisant à une adhérence plus forte entre les particules. Sans intervention extérieure, ces particules ont tendance à se grouper, formant des agglomérats difficiles à disperser. Les particules à haute énergie de surface s’agglomérent plus facilement, surtout dans des conditions sèches ou à haute température.

4. Humidité et Conditions environnementales

Les facteurs environnementaux tels que l’humidité et la température jouent un rôle critique dans le comportement de l’agglomération. Dans les environnements secs, l’attraction des particules augmente, conduisant à l’agglomération. En revanche, dans les environnements à forte humidité, les molécules d’eau peuvent former des ponts entre les particules, ce qui entraîne une agglomération humide.

Effets de l’agglomération sur les performances des matériaux céramiques

L’agglomération a un impact négatif sur la production et l’application des matériaux céramiques. Elle affecte non seulement la dispersion uniforme de la poudre, mais réduit également la fluidité, affectant finalement la qualité du produit et la stabilité du processus. Voici quelques-unes des principales conséquences de l’agglomération dans les matériaux céramiques:

1. Propriétés mécaniques réduites

L’agglomération rend difficile la répartition uniforme de la poudre pendant le formage, ce qui entraîne des défauts tels que les pores et les fissures, qui affaiblissent les propriétés mécaniques du produit final. Dans les céramiques à haute résistance, telles que les céramiques structurelles ou électroniques, l’agglomération peut réduire considérablement les propriétés mécaniques et électriques.

2. Faible fluidité et capacité de traitement

La taille inégale des particules due à l’agglomération rend le traitement, le mélange et la mise en forme difficiles. L’agglomération complique le mélange uniforme, le moulage ou le pressage, ce qui augmente les difficultés de production et entraîne des incohérences de produit. Une mauvaise fluidité augmente également la consommation d’énergie et les coûts de production.

3. Difficulté accrue de Redispersion

Une fois que des agglomérats durs se forment, le simple brassage ou l’agitation est souvent insuffisant pour redistribuer les particules. Les agglomérats peuvent nécessiter un traitement supplémentaire de broyage ou de dispersion, ce qui ajoute des étapes de traitement et des coûts.

Mesures efficaces pour prévenir l’agglomération de poudre céramique

Pour réduire l’agglomération, une série de stratégies peuvent être mises en œuvre lors de la préparation et du traitement de la poudre. Ces méthodes comprennent des traitements chimiques et physiques visant à améliorer la manipulation des poudres à toutes les étapes.

1. Contrôler le pH, la température et la Concentration

En contrôlant le pH de la suspension de poudre céramique pendant la préparation, la charge de surface des particules peut être ajustée pour réduire l’attraction. Par exemple, dans des environnements acides ou alcalins, les particules peuvent porter des charges similaires, créant une répulsion électrostatique qui empêche l’agglomération. De plus, le contrôle de la température et de la concentration des particules contribue à réduire la tendance des particules à se grouper.

2. Utilisation de Dispersants ou d’électrolytes

L’ajout de dispersants est une méthode courante et efficace pour prévenir l’agglomération. Les Dispersants s’adsorbent sur la surface des particules, formant une couche protectrice qui empêche l’adhérence. Les dispersants courants comprennent les tensioactifs, les polymères et les électrolytes. Ces agents agissent soit en adsorbant sur les particules, formant des micelles qui encapsulent les particules, soit en augmentant la distance physique entre les particules, réduisant ainsi le risque d’agglomération.

3. Techniques de lyophilisation

La lyophilisation est une méthode efficace pour prévenir l’agglomération pendant le séchage. Cette méthode consiste à geler rapidement la poudre et à sublimer l’humidité dans des conditions de basse température et de basse pression. En évitant la phase liquide, la lyophilisation empêche les particules de coller pendant le séchage. Cette technique est particulièrement adaptée à la production de poudres à grain fin de grande pureté.

4. Contrôle de l’humidité et de la température

Le maintien de niveaux d’humidité et de température optimaux pendant le stockage et le traitement peut réduire considérablement l’agglomération. Des niveaux d’humidité modérés permettent de minimiser les effets électrostatiques, tandis que la température contrôlée empêche les mouvements excessifs de particules et les collisions, réduisant ainsi les risques d’agglomération.

Élimination de l’agglomération dans les poudres céramiques

Pour les poudres céramiques déjà agglomérées, plusieurs techniques physiques et chimiques peuvent être utilisées pour re-disperser les particules. Ces méthodes comprennent le meulage, la dispersion ultrasonique et la calcination à haute température.

1. Processus de meulage

Le broyage est une méthode courante pour briser les agglomérats. Les méthodes telles que le fraisage à billes, le fraisage planétaire et le fraisage par agitation utilisent une force mécanique pour briser les agglomérats en particules individuelles. Pour les agglomérats plus grands ou les grumeaux plus durs, le fraisage à billes avec des billes de zircone ou d’acier peut disperser efficacement la poudre.

2. Dispersion ultrasonique

Le traitement par ultrasons est une méthode efficace pour décomposer les agglomérats, en particulier pour les poudres céramiques nanométriques. L’effet de cavitation, où les bulles se développent rapidement et s’effondre sous les ondes ultrasoniques, génère des conditions locales à haute température et à haute pression, perturbant effectivement des aggloméres sans introduire de contaminants.

3....... Calcination à haute température

Pour les agglomérats qui résistent à la dispersion mécanique ou ultrasonique, la calcination à haute température peut être utilisée. Le chauffage des agglomérats brise les liaisons chimiques ou les cous de frittage entre les particules, en rétablissant leur dispersion. Ce procédé est particulièrement utile pour les poudres céramiques à liaison chimique.

Evolution Future du contrôle d’agglomération des poudres céramiques

À mesure que la technologie progresse, la demande de poudres céramiques hautes performances dans des domaines tels que l’électronique, l’aérospatiale et l’énergie ne cesse de croître. La recherche et la technologie pour la prévention et l’élimination de l’agglomération des poudres évolueront également, notamment dans les domaines suivants:

1. Contrôle d’agglomération Nanopowder

Les nanopoudres ont montré un grand potentiel dans diverses industries, mais leur petite taille de particules les rend plus sujettes à l’agglomération. De nouvelles technologies de dispersion et des dispersants très efficaces feront en sorte que les nanopoudres maintiennent une dispersion optimale pendant l’application.

2. Systèmes de contrôle intelligents

Les systèmes de contrôle intelligents avancés peuvent surveiller et réguler avec précision les paramètres clés tels que le pH, la température et l’humidité pendant la préparation de la poudre. L’application de l’automatisation et de la technologie intelligente conduira à une production plus efficace avec moins de problèmes d’agglomération.

3. Développement de Dispersants écologiques

Les recherches futures seront axées sur la création de dispersants puissants et écologiques qui maintiennent une prévention efficace de l’agglomération tout en minimisant l’impact environnemental.

Conclusion Conclusion

L’agglomération des poudres céramiques présente des défis importants dans la science des matériaux, mais grâce à une compréhension des mécanismes d’agglomération et l’application de mesures préventives, la dispersion et la fluidification des poudres peuvent être améliorées. Grâce à l’innovation technologique continue, les méthodes de préparation et de traitement des poudres céramiques deviendront plus raffinées et plus intelligentes, ouvrant la voie à des applications plus larges dans les industries de haute technologie.

En contrôlant des paramètres critiques tels que le pH, la température et la concentration, ainsi que l’utilisation de dispersants et de techniques de séchage avancées, il est possible de prévenir efficacement l’agglomération de poudre céramique. De plus, l’application du meulage, de la dispersion ultrasonique et de la calcination assure l’élimination réussie des agglomérats existants, aidant ainsi à optimiser la qualité et les performances du produit.