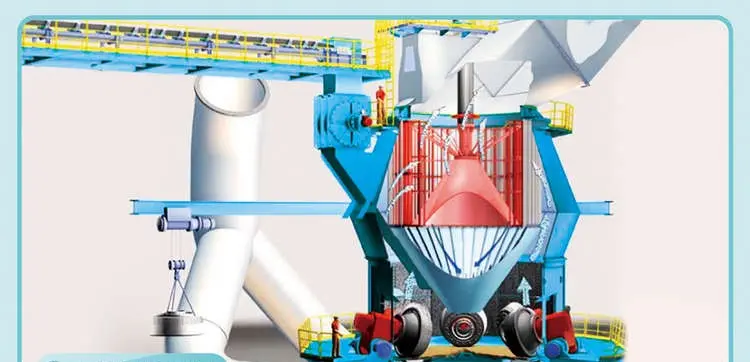

Les fraises verticales ont transformé le paysage de la fabrication en fournissant des solutions de rectification très efficaces et polyvalentes....... Largement utilisées dans des industries telles que la production de ciment, la production thermique, le traitement des minéraux et la production de métaux non ferreux, les usines verticales sont connues pour leur efficacité, leur conception compacte et leur capacité à manipuler une variété de matières premières. Contrairement aux broyeurs à billes traditionnels, les broyeurs verticaux offrent un flux de processus rationalisé et peu encombrant qui améliore l’efficacité, simplifie le fonctionnement et réduit l’impact environnemental.

Les laminoirs verticaux traitent non seulement les matières premières de manière plus constante, en supportant une calcination uniforme, mais génèrent également une taille de particule uniforme, une caractéristique cruciale pour atteindre la qualité du produit dans les processus en aval. Ces systèmes permettent aux fabricants de maintenir des normes opérationnelles élevées et de réduire l’empreinte des opérations de meulage. Cependant, le frottement, la température et la pression élevés dans ces usines créent de graves problèmes d’usure, ce qui pose un défi important pour maintenir leur rendement au fil du temps.

Comme les usines verticales manipulent des volumes massifs de matériaux abrasifs, les composants critiques font inévitablement face à une usure qui peut entraîner des temps d’arrêt coûteux et une maintenance accrue. Les principaux points d’usure dans un système de meulage vertical comprennent:

Manchons à rouleaux et gardes d’arbre: ceux-ci sont soumis à un frottement élevé lorsqu’ils broient des matières premières.

Anneaux de guidage du vent et cylindres de moulin: une exposition constante à la poussière abrasive provoque l’érosion de ces pièces.

Cônes de séparation et tiges de Support: indispensables pour la distribution granulométrique, ils subissent une usure continue.

Goulottes d’alimentation et joints à rouleaux: les exigences constantes en matière d’entrée et d’étanchéité exposent ces pièces à une usure persistante.

Gardes de tuyauterie d’huile et tuyauterie Mill-to-Cyclone: ceux-ci sont essentiels pour maintenir l’intégrité du système et prévenir les fuites.

Étant donné l’importance centrale de ces composants pour l’efficacité du système, la mise en œuvre de stratégies efficaces de protection contre l’usure est essentielle. Négliger la protection contre l’usure réduit non seulement la productivité globale du système, mais augmente également les coûts de réparation et de remplacement, ce qui a un impact sur le budget opérationnel et limite la disponibilité du système.

La technologie de la céramique a considérablement progressé, offrant aux industries des matériaux hautement durables et résilients pour la protection contre l’usure. Les matériaux céramiques sont réputés pour leur dureté, leur résistance à la corrosion et leur tolérance à la chaleur, ce qui les rend idéales pour les applications à contraintes élevées dans les systèmes de meulage vertical. Diverses stratégies basées sur la céramique peuvent cibler des points d’usure spécifiques au sein de ces systèmes:

Les gardes d’arbre à rouleaux et les anneaux de guidage du vent sont parmi les zones les plus touchées dans les moulins verticaux, car ils supportent des frottements de meulage intenses et des températures élevées. En incorporantBlocs de céramique épais installés à l’aide de la technologie d’ardovetail rail, ces composants assurent une protection durable qui réduit l’usure sur de longues périodes. Les blocs en céramique à queue d’ardoise s’intègrent solidement en place, les empêchant de se déplacer même dans des conditions d’usure intense. Cette configuration garantit que les pièces restent protégées contre la rectification à fort impact et réduit les temps d’arrêt fréquents.

Les goulottes d’alimentation et les cônes de séparation jouent un rôle crucial dans l’entrée des matériaux et la distribution de la taille. Pour prolonger la durée de vie de ces composants, les industries emploientBlocs céramiques à queue d’aronde à l’extérieurEt en plusCarreaux de céramique adhésifs à l’intérieur....... Cette protection double couche offre une résistance à l’abrasion constante, assurant que les matériaux conservent leur structure et leur fonction. En outre, la combinaison d’applications céramiques externes et internes améliore le système et#39; S en minimisant la dispersion des particules et les émissions de poussières.

Les tiges de soutien assurent une stabilité structurale dans les trains verticaux, mais elles peuvent subir une usure accélérée en raison d’une charge constante. Des céramiques résistantes à l’usure intégrées sur ces tiges prolongent leur durée de vie et réduisent les besoins d’entretien.Utilisation intégréeRevêtements céramiquesPour les tiges de support non seulement renforce leur résistance à l’usure, mais facilite également l’entretien.

Compte tenu de leur exposition à des températures élevées et à la poussière abrasive, le boîtier du séparateur et la tuyauterie du cyclone bénéficient de manière significative deCéramiques adhésives à haute température....... Cette technique d’application céramique crée une couche protectrice qui résiste à la chaleur intense, permettant à ces composants de fonctionner sans interruptions fréquentes. Les céramiques à haute température sont particulièrement avantageuses dans les zones cycloniques, où le mouvement rapide des matériaux pourrait autrement accélérer l’usure.

Les joints à rouleaux nécessitent une protection contre les forces abrasives, car ils forment la barrière du système contre les fuites et maintiennent la pression. En intégrantCarreaux de céramique en caoutchouc vulcanisé à chaud, les joints à rouleaux gagnent en durabilité, offrant un système de protection à deux couches qui absorbe les impacts et empêche la détérioration des joints. Cette technique est efficace pour assurer la fonctionnalité prolongée des composants d’étanchéité, réduisant le risque de fuites qui peuvent compromettre l’efficacité du système.

Les aubes guides fixes gèrent le flux d’air dans le laminoir, jouant un rôle essentiel dans l’optimisation des conditions de meulage. Ces aubes font face à des forces abrasives persistantes, qui peuvent réduire leur efficacité au fil du temps. Pour y remédier, unCombinaison de céramiques à queue d’aronde et d’applications adhésivesProtège les aubes, préservant leur intégrité structurale et assurant une régulation constante du flux d’air.

Les conduites d’huile sont essentielles pour la lubrification et le refroidissement du système. Les céramiques de type S résistantes à l’usure protègent efficacement les tuyaux d’huile, les protégeant contre l’usure des particules abrasives et de la chaleur élevée.Application de céramique résistante à l’usure de type SFournit une couche supplémentaire de protection, réduisant les risques de fuites et de dégradation de la conduite, maintenant ainsi une lubrification et un refroidissement optimaux dans le système de meulage.

Les solutions céramiques offrent de nombreux avantages dans les systèmes de broyage vertical des matières premières, offrant une efficacité opérationnelle améliorée, une protection accrue de l’environnement et des économies substantielles. Voici un aperçu plus approfondi de ces avantages:

Les matériaux céramiques, grâce à leur dureté exceptionnelle, offrent une protection supérieure contre l’usure. Les composants blindés avec de la céramique ont une durée de vie prolongée, ce qui réduit la fréquence des remplacements et des besoins d’entretien. Cette longévité se traduit par une disponibilité accrue et une opération de rectification plus fluide et plus fiable.

Une protection efficace contre l’usure à l’aide de céramiques minimise les fuites et autres émissions, contribuant ainsi à un lieu de travail plus propre et plus sûr. En réduisant la production de poussière et les niveaux sonores, les solutions céramiques contribuent également aux objectifs environnementaux, en aidant les industries à respecter les normes réglementaires en matière de qualité de l’air et de pollution sonore.

Les matériaux céramiques aident à absorber les chocs et à réduire les frottements, ce qui réduit les niveaux de bruit pendant le fonctionnement. La réduction du bruit améliore les conditions de travail et s’aligne sur les directives réglementaires pour la gestion du bruit en milieu industriel. En outre, la résistance à l’abrasion de la céramique contribue à réduire la production de poussière, rendant l’environnement de travail plus sûr et réduisant la charge sur les systèmes de filtration de la poussière.

Les solutions céramiques peuvent être personnalisées pour des points d’usure spécifiques dans le système de meulage, permettant aux industries de mettre en œuvreStratégies de protection ciblées....... Cette adaptabilité garantit que les composants à usure élevée reçoivent la protection la plus robuste, optimisant la longévité du système et améliorant l’efficacité globale.

Le développement de la technologie céramique a considérablement progressé, offrant aux industries des solutions encore plus robustes et polyvalentes. Les nouveaux matériaux, tels que les nanocéramiques et les céramiques à haute densité, offrent une durabilité et une résistance accrues à l’usure. En outre, les progrès réalisés dans les techniques de collage commeAdhésifs à haute températureEt en plusConception de blocs céramiques à queue d’ardoise-fournir des applications sécurisées même dans les environnements les plus difficiles. Ces innovations garantissent la durabilité des solutions céramiques, ce qui réduit la fréquence de remplacement et réduit les coûts totaux de possession.

Les nanocéramiques, par exemple, révolutionnent le domaine grâce à leur structure particulaire microscopique, qui améliore la ténacité et la résistance aux chocs. En intégrant ces céramiques de pointe, les industries peuvent obtenir une protection contre l’usure plus durable, réduisant encore davantage les exigences d’entretien.

Dans une grande usine de fabrication de ciment, l’usure fréquente des composants du système de meulage causait des temps d’arrêt réguliers et des coûts de maintenance croissants. En installantBlocs de céramique épais sur manchons de rouleauxEt en plusUtilisation de céramiques à queue d’aronde sur le boîtier du séparateur, l’usine a considérablement réduit les taux d’usure. En conséquence, le temps de disponibilité de l’installation a augmenté de plus de 30% et la fréquence de maintenance a chuté de près de 40%, mettant en évidence les céramiques et#39; Efficacité dans les environnements à usure élevée.

Une installation de traitement de minéraux A subi une forte abrasion sur ses conduites cycloniques et ses cônes de séparation en raison du flux constant de particules. Mise en œuvreCéramiques adhésives à haute températureDans ces zones a permis à l’usine d’améliorer la résistance à l’usure, en assurant un fonctionnement ininterrompu pendant de longues périodes. Cette amélioration de la fiabilité des équipements et la réduction des coûts de remplacement par usure se sont traduites par des économies considérables et une efficacité accrue.

Les solutions céramiques peuvent avoir un coût initial plus élevé que les méthodes standard de protection contre l’usure; Cependant, ils offrent un retour sur investissement (ROI) élevé dans le temps. Les économies de coûts à long terme résultent de la réduction des dépenses de maintenance, de la durée de vie des composants plus longue et de l’amélioration du temps de fonctionnement du système. Dans de nombreuses industries, l’adoption d’une protection contre l’usure à base de céramique permet d’économiser jusqu’à 50% des coûts de maintenance, et un retour sur investissement peut être réalisé au cours des deux premières années d’exploitation.

Plusieurs facteurs influent sur ces économies, notamment la fréquence des intervalles d’entretien, le coût des pièces de rechange et les pertes potentielles dues aux temps d’arrêt. Avec les solutions céramiques, les usines subissent moins d’arrêts imprévus, ce qui permet une production constante et minimise les pertes financières dues aux retards opérationnels.

Sanxin New Materials Co., Ltd. s’est imposé comme un leader dans la céramique résistant à l’usure, produisant des produits céramiques avancés adaptés aux applications industrielles. Avec un engagement envers l’innovation, Sanxin offre un large éventail de solutions, y comprisBalles de fraisage céramique, nanoparticules, nanopoudres et céramique personnalisée résistant à l’usureConçu pour relever les défis uniques des environnements à usure élevée.

Les produits de Sanxin sont rigoureusement testés pour assurer la durabilité, la résistance à la chaleur et des performances exceptionnelles dans des applications exigeantes. Pour plus d’informations sur la gamme de produits de Sanxin ou pour discuter une solution faite sur commande, atteindre via WhatsApp à +86 19070858212 ou envoyer àinfo@beadszirconia.com.

Soumettez votre demande,

Nous vous contacterons dès que possible.

Sanxin New Materials Co., Ltd. se concentre sur la production et la vente de perles en céramique et des pièces telles que les médias de broyage, perles de dynamitage, bille de roulement, partie de structure, revêtements en céramique résistant à l’usure, nanoparticules Nano poudre