La science derrière le broyage humide ultra-fin est complexe, mais en substance, il s’agit d’un processus dans lequel des matériaux solides sont broyés en particules très fines dans un milieu liquide, souvent de l’eau, pour atteindre la taille de particule désirée. Cet article explore le rôle critique que jouent les perles de zircone dans ce processus, en particulier les perles de 0,03 mm, et souligne comment les moulins à sable modernes ont évolué pour répondre aux exigences exigeantes d’aujourd’hui.#39; S industries de haute technologie.

La rectification ultra-fine humide se distingue comme un processus clé dans de nombreuses industries de production de matériaux à haute performance. Sa capacité à réduire les matériaux à des particules incroyablement petites le rend inestimable pour un large éventail d’applications. Le meulage ultra-fin diffère des méthodes de meulage traditionnelles en utilisant un milieu liquide pour améliorer le processus de meulage. Il en résulte non seulement des particules plus fines, mais aussi une meilleure dispersion du matériau dans le liquide.

Les avantages du meulage humide sont bien documentés. Il fournit un meilleur contrôle sur la distribution de la taille des particules, conduisant à l’uniformité dans les produits finaux. Ceci est particulièrement important pour les industries qui comptent sur la précision, comme les nanotechnologies, où même les variations infimes de la taille des particules peuvent avoir un impact sur les performances du matériau.

Les médias de rectification sont au cœur de tout processus de rectification humide ultra-fin. Les perles de zircone ont gagné en importance ces dernières années en raison de leurs propriétés physiques et chimiques uniques qui les rendent idéales pour les applications de broyage ultra-fines.

Les billes de zircone offrent plusieurs avantages par rapport aux autres médias de broyage:

Haute densité: les billes de zircone sont beaucoup plus denses que d’autres matériaux tels que le verre ou l’alumine, ce qui signifie qu’elles fournissent des forces d’impact plus importantes pendant le processus de broyage. Cet apport énergétique plus élevé permet d’obtenir des particules plus fines plus rapidement.

Résistance à l’usure supérieure: les billes de zircone sont très résistantes à l’usure, ce qui les rend idéales pour le meulage de matériaux durs et abrasifs. Cette propriété assure également une durée de vie plus longue pour les billes, réduisant ainsi les coûts d’exploitation.

Stabilité chimique: la zircone est chimiquement inerte, ce qui est essentiel dans les industries où la contamination par les médias de broyage peut compromettre la qualité du produit final. Cette stabilité rend les billes de zircone adaptées aux applications dans les industries pharmaceutiques et électroniques.

Avec la demande croissante de particules de taille nano et submicronique, la tendance s’est déplacée vers des milieux de broyage plus petits. Les billes de zircone aussi petites que 0,03 mm sont maintenant largement utilisées, en particulier dans les industries qui nécessitent des matériaux extrêmement fins. Cette capacité à utiliser des billes plus petites a permis des processus de broyage plus efficaces, car les billes plus petites offrent un plus grand rapport surface/volume, résultant en un apport d’énergie plus élevé par unité de matériau.

Comme la demande pour des particules de plus petite taille continue de croître, la capacité d’utiliser des médias de broyage plus petits, tels que des billes de zircone de 0,03 mm, est devenue un facteur critique pour déterminer l’efficacité des broyeurs de sable. Ces broyeurs doivent être en mesure de produire une densité d’énergie suffisante pour entraîner efficacement les petites billes. Cela nécessite non seulement un moteur très efficace, mais aussi une ingénierie précise dans la conception du fraiseur pour s’assurer que les billes peuvent atteindre les forces d’impact et de cisaillement nécessaires pendant le meulage.

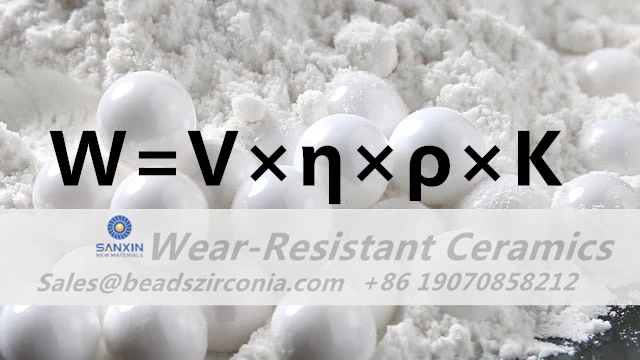

La densité énergétique d’un moulin à sable se réfère à la quantité d’énergie donnée au fluide de broyage par rapport au volume de la chambre de broyage. Lorsque vous utilisez des médias plus petits, tels que des billes de zircone de 0,03 mm, la densité d’énergie doit être significativement plus élevée que lorsque vous utilisez des médias plus grands. En effet, les petites perles nécessitent plus d’énergie pour atteindre le même niveau d’impact que les grosses perles.

La relation entre la densité d’énergie et la taille des particules est bien connue dans le domaine du broyage ultra-fin. Les modèles théoriques, ainsi que les résultats expérimentaux, confirment qu’une densité d’énergie plus élevée entraîne un broyage plus efficace, car elle permet aux billes de produire des forces de cisaillement et des fréquences d’impact plus élevées. Dans la pratique, cela signifie que les broyeurs à sable conçus pour la rectification ultra-fine doivent être en mesure de fournir un apport énergétique élevé sans compromettre la stabilité du processus.

Si les petites perles offrent des avantages significatifs en termes d’efficacité de rectification, elles posent également des défis en termes d’usure. Les médias plus petits sont plus sujets à l’usure en raison de leur surface plus élevée et des forces accrues qu’ils subissent lors de la rectification. Par conséquent, la conception et les matériaux du moulin à sable doivent garantir que l’usure des médias et du moulin lui-même est réduite au minimum.

Ceci est particulièrement important pour les industries qui nécessitent un fonctionnement continu et à long terme, comme la production de batteries lithium-ion ou la fabrication pharmaceutique. Dans ces industries, les temps d’arrêt dus à l’usure peuvent être coûteux, de sorte que les usines doivent être conçues en tenant compte de la longévité. Cela inclut l’utilisation de matériaux résistants à l’usure dans la construction du broyeur et la mise en œuvre de systèmes de séparation avancés pour garantir que les petits médias peuvent être efficacement séparés de la poudre cible à la fin du processus de broyage.

L’un des principaux défis de l’utilisation de petites perles de zircone, comme 0,03 mm, est de s’assurer qu’elles peuvent être efficacement séparées du produit final. Ceci est essentiel non seulement pour maintenir la pureté du matériau final, mais aussi pour garantir que les billes peuvent être réutilisées dans les futurs processus de broyage.

Il existe deux principaux types de systèmes de séparation utilisés dans les broyeurs à sable: la séparation centrifuge et la séparation à crible. Chaque système a ses propres avantages et est adapté à différents types d’applications.

Les systèmes de séparation centrifuge fonctionnent en utilisant la force centrifuge pour séparer les billes du produit final. Lorsque le lisier est pompé à travers le broyeur, la force centrifuge pousse les billes plus lourdes vers les bords extérieurs de la chambre de broyage, permettant aux particules plus légères de passer à l’étape suivante du processus.

La séparation centrifuge est particulièrement efficace pour les petites billes, car les forces élevées générées par le système garantissent une séparation efficace même les plus petites particules. Cependant, ces systèmes nécessitent une ingénierie précise pour s’assurer que les billes ne sont pas endommagées pendant le processus de séparation.

Les systèmes de séparation de tamis utilisent une barrière physique, comme un tamis à mailles fines, pour séparer les billes du produit. Ces systèmes sont souvent utilisés en combinaison avec la séparation centrifuge pour s’assurer que toutes les billes sont effectivement enlevées du lisier.

Le défi avec les systèmes de séparation de tamis est de s’assurer que l’écran est suffisamment fin pour attraper les petites perles tout en permettant au produit de circuler efficacement. Cela nécessite des techniques de fabrication avancées pour produire des tamis aux mailles extrêmement fines. De plus, le tamis doit être conçu pour résister à l’usure causée par le flux constant de matériaux abrasifs à travers le système.

Le système d’évaluation des billes de zircone comprend non seulement des tests de rondeur, de pureté et de densité, mais aussi une série rigoureuse d’essais d’usure et de meulage à l’eau. Ces tests simulent des conditions d’usure réelles pour déterminer la durabilité, la résistance à l’usure et la longévité globale des billes.

Les essais de broyage à l’eau sont particulièrement importants car ils imitent l’environnement dans lequel les billes vont opérer. Dans ces essais, les billes sont placées dans une rectifieuse remplie d’eau, et la machine est mise en marche pendant un temps prédéterminé. La clarté de l’eau à la fin de l’essai est une indication de la quantité d’usure des perles. Si l’eau reste claire, cela signifie que les perles ne se sont pas usées de manière significative, ce qui est un indicateur positif de leur durabilité.

SANXIN, un important fabricant de billes de zircone, a fait des progrès significatifs dans les tests de meulage à l’eau. La société a développé une méthode pour produire des billes de zircone qui produisent de l’eau claire même après de longues périodes de broyage. Il s’agit d’un développement critique, car il indique que les billes ont une résistance élevée à l’usure et sont moins susceptibles de libérer des contaminants dans le lisier.

Ces essais ont été menés dans diverses conditions pour évaluer les performances de différentes tailles de perles. Par exemple, lors d’essais en laboratoire avec un broyeur de sable à 2300tr/min pendant 15heures, des billes de zircone de 0,05mm, 0,1mm et 0,3mm ont été évaluées, et l’eau est demeurée claire tout au long du processus d’essai. De même, dans des essais de secouage à grande vitesse effectués sur 24 heures, des billes de 0,05mm et 0,1mm ont été testées et, une fois de plus, l’eau est demeurée claire.

Ces résultats démontrent l’efficacité de SANXIN' S billes de zircone dans les applications de meulage du monde réel, en particulier dans les industries où la propreté et la résistance à l’usure sont critiques.

Les progrès de SANXIN dans la production de billes de zircone ont été motivés par un engagement envers la qualité et l’innovation. La société utilise une poudre de zircone de haute qualité stabilisée à l’yttria comme matériau de base pour ses billes. Ce type de zircone est connu pour sa ténacité supérieure et sa stabilité chimique, ce qui le rend idéal pour les applications de meulage.

L’un des principaux défis de la production de billes de zircone hautes performances est d’obtenir une structure interne uniforme. SANXIN a développé des processus de fabrication avancés qui assurent une structure interne dense et uniforme dans chaque perle. Ceci est crucial car tout vide interne ou incohérence peut entraîner une usure prématurée ou une rupture pendant le meulage.

En plus de la structure interne, SANXIN se concentre également sur la qualité de surface. Les billes produites par SANXIN ont des surfaces lisses, ce qui réduit le frottement et l’usure pendant le meulage. Cela prolonge non seulement la durée de vie des billes, mais améliore également l’efficacité du processus de broyage.

Un autre facteur important dans la performance des billes de zircone est la consistance de la distribution granulométrique. Dans tout processus de broyage, il est important que toutes les billes soient d’une taille similaire, car cela garantit que les forces de broyage sont réparties uniformément dans la chambre de broyage. Si les perles sont de tailles différentes, les plus petites perles subiront des forces plus élevées et s’useront plus rapidement, ce qui réduira l’efficacité globale du processus.

SANXIN a mis en œuvre des mesures strictes de contrôle de qualité pour s’assurer que ses perles de zircone ont une distribution de la taille des particules étroite. Cela signifie que les billes sont toutes très proches en taille, ce qui se traduit par des performances de broyage plus cohérentes.

En plus de la distribution granulométrique, SANXIN met également l’accent sur la consistance des lots. Chaque lot de billes de zircone produit par SANXIN subit des tests rigoureux pour s’assurer qu’il répond aux normes élevées de la société en matière de qualité et de performance.

L’utilisation de billes de zircone dans le meulage ultra-fin ne se limite pas à une seule industrie. En fait, ces perles sont utilisées dans un large éventail d’industries de haute technologie qui exigent précision et efficacité dans leurs processus de fabrication.

L’une des applications les plus importantes des billes de zircone est dans les industries de l’électronique et des semi-conducteurs. Dans ces industries, les matériaux doivent être broyés à des particules extrêmement fines afin de s’assurer qu’ils répondent aux exigences strictes d’utilisation dans les composants électroniques. Par exemple, les billes de zircone sont utilisées pour broyer les matériaux destinés à la production de condensateurs en céramique, qui sont des composants essentiels de l’électronique moderne.

La haute résistance à l’usure et la stabilité chimique des billes de zircone les rendent idéales pour une utilisation dans ces industries, où la contamination peut compromettre la performance du produit final.

La production de nanomatériaux est un autre domaine où les billes de zircone jouent un rôle essentiel. Les nanomatériaux sont utilisés dans un large éventail d’applications, des dispositifs médicaux aux revêtements à haute performance. La capacité de produire des matériaux avec des particules de très petite taille est essentielle pour ces applications, car les propriétés des nanomatériaux sont souvent directement liées à leur taille.

Les billes de zircone sont particulièrement bien adaptées pour le meulage des nanomatériaux en raison de leur haute densité et de leur résistance à l’usure. Ces propriétés leur permettent d’atteindre le haut apport énergétique nécessaire pour décomposer les matériaux à l’échelle nano sans usure prématurée.

Dans l’industrie pharmaceutique, la production de poudres ultra-fines est essentielle au développement de nouveaux médicaments. De nombreux composés pharmaceutiques doivent être broyés à des particules très fines pour améliorer leur biodisponibilité et leur efficacité. Des billes de zircone sont utilisées dans le processus de broyage pour s’assurer que ces composés sont broyés selon les spécifications requises.

La stabilité chimique des billes de zircone est particulièrement importante dans cette industrie, car toute contamination par les milieux de broyage pourrait compromettre la sécurité et l’efficacité du produit final.

La production de batteries lithium-ion est une autre industrie où les billes de zircone sont essentielles. Dans ces batteries, les matériaux de la cathode et de l’anode doivent être broyés à des particules très fines pour améliorer l’efficacité et les performances de la batterie. Les billes de zircone sont utilisées dans le processus de broyage pour atteindre les tailles de particules requises tout en veillant à ce que les matériaux restent non contaminés.

À mesure que les industries repoussent les limites de ce qui est possible, la demande de matériaux ultra-fins ne fera qu’augmenter. Les billes de zircone, en particulier celles aussi petites que 0,03 mm, se sont avérées être un outil essentiel pour répondre à ces exigences. Leur haute densité, leur résistance à l’usure et leur stabilité chimique les rendent idéales pour une utilisation dans un large éventail d’applications, de l’électronique à la pharmacie en passant par les nanomatériaux.

Les progrès de SANXIN dans la production et les tests de billes de zircone ont établi de nouvelles normes dans le domaine, offrant des solutions de rectification de haute performance qui répondent aux besoins croissants des industries modernes. Alors que la technologie continue d’évoluer, le rôle des billes de zircone dans le meulage ultra-fin ne fera que devenir plus important, favorisant l’innovation et l’efficacité dans un large éventail d’applications de haute technologie.

Pour plus d’informations ou demandes de renseignements sur SANXIN' S zircone perles produits, s’il vous plaît contacter: info@beadszirconia.com

Soumettez votre demande,

Nous vous contacterons dès que possible.

Sanxin New Materials Co., Ltd. se concentre sur la production et la vente de perles en céramique et des pièces telles que les médias de broyage, perles de dynamitage, bille de roulement, partie de structure, revêtements en céramique résistant à l’usure, nanoparticules Nano poudre