Dans le paysage en évolution rapide de la technologie énergétique moderne, les batteries au lithium sont apparues comme une Pierre angulaire pour alimenter une gamme diversifiée de produits électroniques et de véhicules électriques. Leur haute densité énergétique, leur longue durée de vie et leurs avantages environnementaux les placent à la pointe des solutions de stockage d’énergie. Cet article complet se penche sur les subtilités des processus de production des matières premières des batteries au lithium, avec un accent particulier sur le rôle critique de la technologie de rectification dans l’amélioration des performances globales des batteries.

Les batteries au Lithium sont des sources d’énergie rechargeables qui utilisent des ions Lithium pour stocker et libérer de l’énergie. Ils font partie intégrante de diverses applications, y compris l’électronique grand public, les véhicules électriques et les systèmes d’énergie renouvelable. La demande de batteries au lithium a augmenté en raison de la transition mondiale vers des solutions énergétiques durables et de la popularité croissante des véhicules électriques (ve).

Haute densité d’énergie: les batteries au Lithium peuvent stocker plus d’énergie par unité de poids par rapport aux batteries traditionnelles, ce qui les rend idéales pour les applications portables.

longévité: avec une bonne gestion, les batteries au lithium peuvent subir des centaines de cycles de charge, ce qui en fait une solution rentable au fil du temps.

Avantages environnementaux: la technologie Lithium-ion est généralement considérée comme plus respectueuse de l’environnement que les alternatives, en particulier les batteries au plomb, en raison de sa faible toxicité et de ses émissions de gaz à effet de serre réduites.

Les composants primaires des batteries au lithium comprennent des matériaux cathodiques, des matériaux anodiques, des séparateurs et des électrolytes. Chaque composant joue un rôle crucial dans la détermination de la batterie et#39; S de la performance globale.

Les matériaux de Cathode sont essentiels dans la définition d’une batterie au lithium ' S la densité énergétique et la capacité globale. Les matériaux courants de cathode incluent:

Lithium Phosphate de fer (LFP): connu pour sa stabilité thermique et sa sécurité, LFP est largement utilisé dans les véhicules électriques et les systèmes de stockage d’énergie.

Lithium Nickel manganèse Cobalt (NMC): ce matériau offre un équilibre entre la densité d’énergie, la puissance et la stabilité, ce qui le rend approprié à diverses applications.

Oxyde de Lithium Cobalt (LCO): principalement utilisé dans l’électronique grand public, le LCO fournit une densité d’énergie élevée mais est moins stable que le LFP ou le NMC.

Les matériaux de l’anode stockent des ions lithium pendant le processus de charge. Les matériaux d’anode couramment utilisés incluent:

Graphite: le matériel d’anode le plus largement utilisé en raison de son excellente conductivité et de son coût relativement bas.

Matériaux à base de silicium: ces matériaux peuvent stocker beaucoup plus de lithium que de graphite, mais ils sont confrontés à des défis tels que l’expansion pendant la charge, qui peut affecter la durée de vie de la batterie.

Le séparateur est un composant crucial qui empêche le court-circuitage entre la cathode et l’anode tout en permettant le passage des ions lithium. Les matériaux courants pour les séparateurs comprennent:

Polyéthylène (PE): un matériau de séparateur largement utilisé en raison de sa bonne conductivité ionique et de sa résistance mécanique.

Polypropylène (PP): souvent utilisé en combinaison avec le PE pour améliorer la stabilité thermique et les propriétés mécaniques.

Les électrolytes facilitent le mouvement des ions lithium entre l’anode et la cathode. Ils peuvent être liquides, en gel ou à l’état solide, chaque type offrant des avantages et des inconvénients uniques.

La technologie de rectification est un processus fondamental dans la production de matières premières pour batteries au lithium. Elle influence directement la distribution granulométrique, la morphologie et la qualité globale des matériaux, qui sont essentiels pour la performance des batteries.

Les caractéristiques physiques des matériaux des batteries, en particulier la taille et la forme des particules, ont un impact significatif sur leurs propriétés électrochimiques. Voici comment:

Taux de Diffusion des ions: les particules plus petites ont une plus grande surface, facilitant la diffusion d’ions plus rapide, ce qui augmente les taux de charge/ décharge.

Stabilité des électrodes: la morphologie des particules peut influer sur leur interaction avec les électrolytes, ce qui influence la stabilité globale et la durée de vie de la batterie.

Densité d’énergie: l’optimisation de la taille des particules peut aider à maximiser la densité d’énergie des matériaux de la cathode et de l’anode.

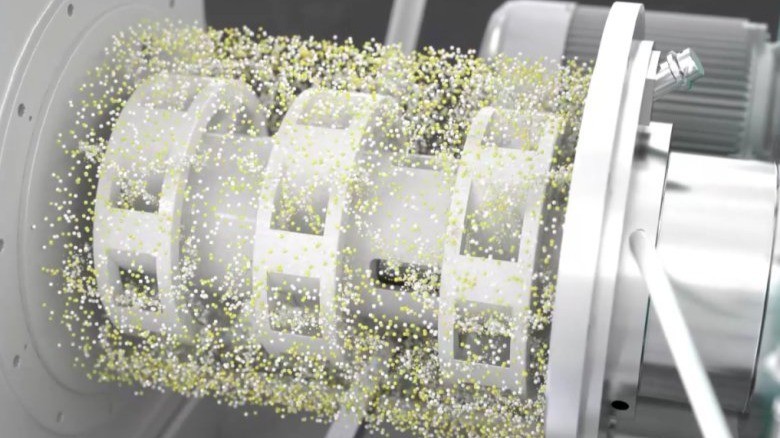

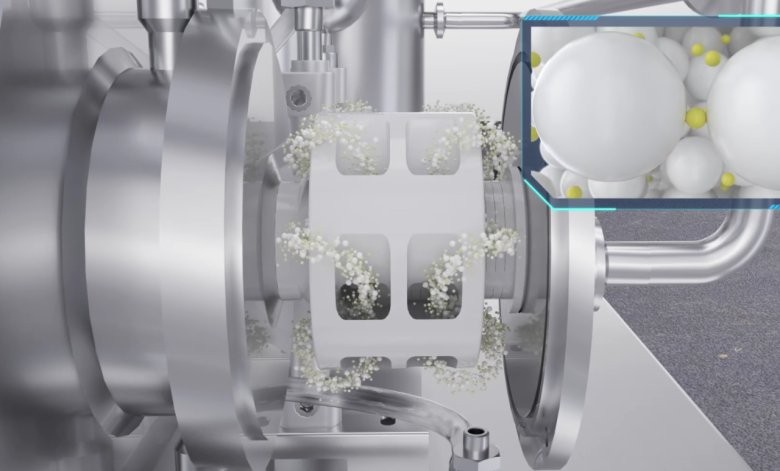

Différentes techniques de broyage sont utilisées dans la production de matières premières de batteries au lithium, chacune avec ses propres avantages et applications spécifiques:

Fraisage à billes: une méthode conventionnelle qui utilise des billes pour moudre les matériaux. Il est efficace pour produire des poudres fines mais peut introduire des impuretés.

Fraisage à Jet: utilise des jets d’air à grande vitesse pour créer la réduction de la taille des particules. Il convient aux matériaux sensibles à la chaleur car il évite les températures élevées.

Fraisage ultrasonique: utilise des ondes ultrasoniques pour agiter et moudre les matériaux, offrant un contrôle précis de la taille des particules.

Broyage cryogénique: consiste à refroidir les matériaux avec de l’azote liquide avant le broyage, ce qui empêche la dégradation thermique des matériaux sensibles.

Plusieurs paramètres doivent être optimisés au cours du processus de rectification pour obtenir les résultats souhaités:

Temps de broyage: des temps de rectification plus longs peuvent produire des particules plus fines mais peuvent également entraîner des modifications indésirables des propriétés des matériaux.

Médias de meulage: le choix des médias de meulage (par exemple, céramique, acier) influence l’efficacité et l’efficience du processus de meulage.

Vitesse de rectification: le réglage de la vitesse peut influer sur l’apport d’énergie et, par conséquent, sur la taille et la morphologie des particules.

Malgré les progrès de la technologie de rectification, des défis subsistent qui peuvent avoir un impact sur l’efficience et l’efficacité des processus de production:

Les différents matériaux présentent des réponses variables au meulage. Par exemple, les matériaux fragiles peuvent broyer plus facilement que les matériaux ductiles, ce qui peut conduire à l’agglomération. La compréhension des propriétés des matériaux est essentielle pour optimiser le processus de rectification.

Les procédés de broyage peuvent générer une chaleur importante, ce qui peut altérer les propriétés chimiques des matériaux sensibles. La mise en œuvre de systèmes de refroidissement ou le choix de techniques de meulage appropriées peuvent atténuer ce problème.

L’introduction de contaminants pendant le meulage peut nuire aux performances de la batterie. L’utilisation de milieux de broyage de haute pureté et le maintien d’un environnement propre sont essentiels pour minimiser la contamination.

Le choix du bon système de broyage est essentiel pour obtenir la distribution granulométrique et la morphologie désirées. Les facteurs à prendre en considération sont les suivants:

Compatibilité des matériaux: le système de broyage choisi doit être compatible avec les matériaux spécifiques à traiter.

Échelle de Production: le système de rectification doit être évolutif pour répondre aux exigences de production sans compromettre la qualité.

Rapport coût-efficacité: l’évaluation du coût total de possession, y compris les coûts d’entretien et d’exploitation, est cruciale pour la durabilité à long terme.

Alors que la demande pour les batteries au lithium continue d’augmenter, l’évolution de la technologie de rectification devrait suivre. Plusieurs tendances émergent qui pourraient façonner l’avenir de ce domaine:

Les Innovations en science des matériaux mènent au développement de nouveaux médias et techniques de broyage qui peuvent améliorer l’efficacité de la réduction de la taille des particules tout en minimisant la contamination.

L’intégration de l’automatisation et de l’intelligence artificielle dans les processus de broyage peut optimiser les paramètres opérationnels en temps réel, conduisant à une meilleure cohérence et qualité dans la production.

Alors que la durabilité devient de plus en plus importante, l’industrie des batteries au lithium est susceptible d’adopter des procédés de broyage plus écologiques. Cela comprend la réduction des déchets et de la consommation d’énergie pendant la production.

L’examen des applications réelles peut fournir des informations précieuses sur l’efficacité de la technologie de rectification dans la production de batteries au lithium.

Un fabricant de batteries de premier plan A mis en œuvre des techniques avancées de fraisage par jet pour optimiser la taille des particules des matériaux cathodiques LFP. Le résultat a été une augmentation significative de la densité énergétique et de la stabilité du cycle, positionnant le constructeur comme un leader sur le marché des ve.

En utilisant des méthodes de broyage cryogénique, une équipe de recherche a été en mesure de produire des anodes en silicium avec une morphologie améliorée, ce qui a permis d’améliorer la capacité de stockage du lithium et de réduire la dégradation pendant le cycle.

Les processus de production des matières premières des batteries au lithium, en particulier le rôle de la technologie de meulage, font partie intégrante de l’avancement des performances des batteries. Alors que les industries s’efforcent de répondre à la demande croissante de solutions de stockage d’énergie efficaces, l’optimisation de ces processus sera vitale. Les innovations technologiques continues et l’accent mis sur la durabilité entraîneront des progrès significatifs dans le domaine des batteries au lithium, ouvrant la voie à un avenir énergétique plus propre et plus durable.

Soumettez votre demande,

Nous vous contacterons dès que possible.

Sanxin New Materials Co., Ltd. se concentre sur la production et la vente de perles en céramique et des pièces telles que les médias de broyage, perles de dynamitage, bille de roulement, partie de structure, revêtements en céramique résistant à l’usure, nanoparticules Nano poudre