Dans le paysage industriel complexe et exigeant, la nécessité de systèmes de gaines d’air chaud fiables et efficaces a conduit à une exploration et à l’innovation continues. Les conduits d’air chaud en céramique résistants à l’usure sont apparus comme une solution remarquable, trouvant des applications étendues dans diverses industries. Leur popularité croissante dans des secteurs comme les centrales électriques et la fabrication de l’acier témoigne de leurs capacités uniques. Cet article complet explorera en détail les caractéristiques clés qui rendent ces conduits si spéciaux et fournira des directives en profondeur pour leur installation afin de garantir un fonctionnement optimal et une longue durée de vie.

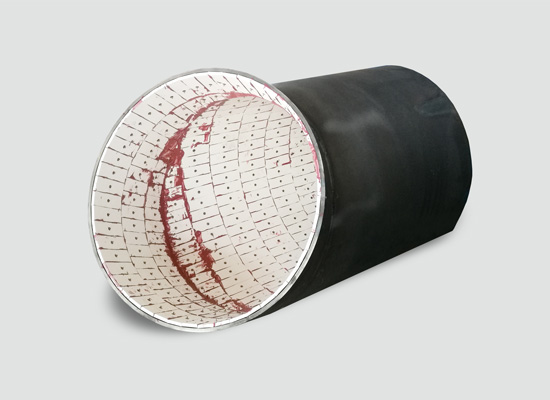

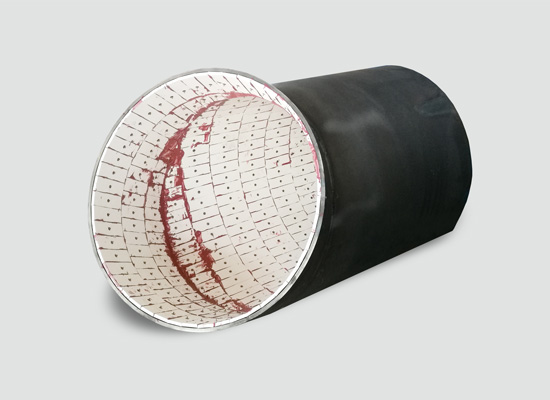

Au cœur des conduits d’air chaud en céramique résistant à l’usure se trouve la céramique d’alumine, un matériau aux propriétés extraordinaires. L’un des plus importants Caractéristiques de la céramique d’alumine est sa dureté remarquable, qui dépasse HRA88 sur l’échelle de dureté. Ce niveau de dureté n’est pas facilement atteint par d’autres matériaux courants utilisés dans la construction des conduits. Il est le résultat de la structure atomique unique et de la liaison dans la céramique d’alumine. Les fortes liaisons ioniques et covalentes entre les atomes d’aluminium et d’oxygène confèrent au matériau sa dureté, le rendant très résistant à la déformation et à la pénétration.

Cette dureté élevée confère aux conduits d’air chaud en céramique une résistance exceptionnelle à l’usure. En milieu industriel, ces conduits sont souvent soumis à des environnements d’exploitation extrêmement difficiles. Par exemple, dans les centrales électriques, les conduits d’air chaud peuvent être exposés à des flux d’air à grande vitesse transportant de fines particules de cendres et d’autres débris. Dans la fabrication de l’acier, les conduits peuvent rencontrer des matériaux abrasifs tels que la poussière de métal et le tartre. La dureté de la céramique d’alumine permet aux conduits de résister à ces forces abrasives sans usure significative. La surface en céramique demeure intacte, empêchant la formation d’égratignures, de rainures ou d’autres formes de dommages qui pourraient compromettre l’intégrité structurale des gaines. Cette résistance à l’usure est cruciale car elle permet aux gaines de conserver leur fonctionnalité sur de longues périodes, même dans les conditions les plus exigeantes.

La nature robuste de la céramique d’alumine va au-delà de la simple résistance à l’usure. Il assure également l’intégrité structurelle à long terme des conduits d’air chaud. Contrairement à certains matériaux qui peuvent se dégrader avec le temps en raison de réactions chimiques, de contraintes mécaniques ou de cycles thermiques, la céramique d’alumine reste stable. La céramique &#La structure interne est très résistante à la fissuration et à la rupture, même lorsqu’elle est soumise à des vibrations mécaniques continues ou à une dilatation et à une contraction thermiques. Cette stabilité permet aux gaines de conserver leur forme et leurs caractéristiques de performance, assurant un service fiable pendant des années sans avoir besoin de réparations ou de remplacements fréquents.

L’une des caractéristiques principales des conduits d’air chaud en céramique résistant à l’usure est leur capacité à fonctionner efficacement dans des réglages à haute température. Cette capacité remarquable est en grande partie due à la stabilité chimique de l’alpha - alumine, qui est un composant clé du matériau céramique. L’alpha - alumine a une structure cristalline stable qui est très résistante aux réactions chimiques, même à des températures élevées. Cette stabilité est le résultat des fortes liaisons ioniques à l’intérieur du réseau cristallin. Les atomes d’aluminium et d’oxygène sont étroitement maintenus ensemble, empêchant le réarrangement des atomes ou la rupture de la structure sous l’influence de la chaleur.

La stabilité chimique de l’alpha - alumine confère à ces conduits une excellente résistance à la dégradation thermique. Dans les environnements à haute température, de nombreux matériaux commencent à subir des changements importants. Les métaux peuvent s’oxyder, les plastiques peuvent fondre ou se décomposer, et d’autres céramiques peuvent subir des transitions de phase ou une dégradation structurale. Cependant, l’alpha - alumine dans ces conduits céramiques reste inchangée. Cela permet aux conduits de fonctionner de manière transparente dans des environnements où les températures peuvent atteindre des niveaux extrêmes. Par exemple, dans certains processus de production d’énergie, la température de l’air chaud peut atteindre plusieurs centaines de degrés Celsius. Les gaines d’air chaud en céramique peuvent supporter ces températures sans risque de défaillance des matériaux ou de dommages dus à une chaleur excessive. Cette tolérance à haute température les rend idéales pour les applications dans les industries où les conditions thermiques sont un facteur critique, assurant le fonctionnement continu et fiable des processus industriels qui dépendent des conduits d’air chaud.

Pour les applications où la température de fonctionnement du conduit ne dépasse pas 350°C, les adhésifs céramiques à haute température sont le choix recommandé pour le collage des composants céramiques. Le processus d’utilisation de ces adhésifs est relativement simple. Tout d’abord, les surfaces des pièces de céramique à joindre sont soigneusement nettoyées afin d’éliminer toute saleté, graisse ou autre contaminant qui pourrait nuire au processus de collage. L’adhésif est ensuite appliqué uniformément sur une ou les deux surfaces d’accouplement. Les éléments céramiques sont ensuite soigneusement alignés et pressés ensemble, ce qui permet à l’adhésif de se répandre et de combler les espaces entre les surfaces.

Cette méthode est privilégiée pour plusieurs raisons. Un des principaux avantages est sa simplicité. Il ne nécessite pas d’expertise technique spécialisée ou d’équipement complexe. Les équipes d’installation avec une formation de base peuvent facilement gérer le processus de collage adhésif. En outre, c’est une solution rentable. Le coût de l’adhésif et des outils d’application associés est relativement faible par rapport aux autres méthodes d’installation. L’adhésif fournit une liaison fiable, assurant que les conduits restent solidement en place pendant le fonctionnement normal. Il comble les espaces microscopiques entre les surfaces céramiques, créant une connexion continue qui peut résister aux forces mécaniques exercées pendant le fonctionnement.

Cependant, il est important de noter que cette méthode a certaines limites. La force d’adhérence de l’adhésif dépend de la température. Lorsque la température de fonctionnement approche ou dépasse l’adhésif et#39; S, l’adhésif peut commencer à perdre sa force cohésive. Cela peut entraîner le décollement des composants céramiques. Dans certains cas, l’adhésif peut ramollir ou même se décomposer à des températures plus élevées, causant la rupture de la liaison. Par conséquent, il est essentiel de tenir compte de la température maximale de fonctionnement lors du choix du collage comme méthode d’installation. Si l’on s’attend à ce que la température dans le système de conduits fluctue près de l’adhésif et#Il peut être nécessaire d’envisager d’autres techniques d’installation pour assurer la stabilité à long terme des conduits.

Dans les scénarios où la température de fonctionnement dépasse 350°C, le soudage boulonné devient la méthode d’installation préférée. Cette technique consiste à combiner l’utilisation de boulons filetés et la soudure pour sécuriser solidement les conduits en céramique. Tout d’abord, les conduits en céramique sont soigneusement alignés et des trous sont percés à des positions appropriées pour les boulons. Les boulons filetés sont ensuite insérés à travers les trous, et les écrous sont serrés pour maintenir les gaines en place initialement. Une fois les boulons en position, le soudage est effectué au niveau des joints. Le processus de soudage nécessite des professionnels qualifiés qui sont formés aux techniques de soudage à haute température. Des électrodes et des équipements de soudage spéciaux sont utilisés pour s’assurer que les soudures sont de haute qualité et peuvent résister à l’environnement à haute température.

Le soudage boulonné offre plusieurs avantages significatifs. Il fournit une connexion plus robuste et durable par rapport au collage adhésif. La combinaison des boulons et du soudage répartit plus efficacement les contraintes mécaniques, en particulier dans les environnements à hautes températures et à hautes contraintes. Les boulons servent principalement à maintenir les gaines ensemble, tandis que le soudage renforce encore la connexion. Cette méthode de double connexion peut résister à des températures plus élevées et à des contraintes mécaniques plus importantes sans compromettre l’intégrité des conduits. Même s’il y a de petites fissures ou défaillances dans les soudures en raison du cycle thermique ou d’autres facteurs, les boulons peuvent tout de même maintenir l’intégrité structurale des gaines, réduisant ainsi le risque de défaillance catastrophique.

Bien que cette méthode soit plus complexe et nécessite des professionnels qualifiés, sa stabilité et sa fiabilité accrues la rendent indispensable pour les applications à haute température. Le processus de soudage exige un haut niveau de précision et d’expertise. Les soudeurs doivent avoir une bonne compréhension des propriétés du matériau céramique et du comportement du bassin de soudure à haute température. Ils doivent également être en mesure de contrôler les paramètres de soudage tels que le courant, la tension et la vitesse de soudage pour s’assurer que les soudures sont exemptes de défauts tels que la porosité, les fissures ou la fusion incomplète. En outre, l’équipement spécial utilisé pour le soudage à haute température, y compris la source d’énergie de soudage et les électrodes, doit être de haute qualité et correctement entretenu pour assurer un fonctionnement fiable.

En plus de la stabilité mécanique, l’intégrité d’étanchéité des gaines d’air chaud en céramique est d’une importance capitale, en particulier lors du transport de matériaux spécialisés. Dans de nombreux procédés industriels, les matériaux transportés à travers les conduits sont souvent précieux, dangereux, ou les deux. Par exemple, dans le traitement chimique, l’air chaud peut transporter des gaz corrosifs, des composés organiques volatils ou des particules fines de produits chimiques réactifs. Dans de tels cas, toute fuite du système de gaines peut avoir de graves conséquences. Elle peut entraîner une pollution de l’environnement, mettre endanger la santé et la sécurité des travailleurs et causer des pertes importantes de matériaux précieux. Par conséquent, assurer un fonctionnement étanche des conduits d’air chaud en céramique est crucial pour l’efficacité globale et la sécurité du processus industriel.

Pour résoudre le problème de l’étanchéité, les tuyaux en céramique sans soudure ou monolithique sont fortement recommandés pour les applications exigeant l’étanchéité rigoureuse. Ces conduits en céramique d’une seule pièce sont fabriqués à l’aide de techniques avancées de formage en céramique qui éliminent la présence de joints. Les Joints dans les systèmes traditionnels de canalisation sont souvent les points les plus faibles, car ils peuvent être sujets à des fuites dues à des lacunes, à une mauvaise liaison ou à des contraintes mécaniques. En éliminant les joints, les tuyaux en céramique sans soudure fournissent une structure continue et homogène qui assure un haut niveau d’intégrité d’étanchéité. Même dans des conditions extrêmes, telles que des pressions élevées ou des variations de température, ces conduits d’une seule pièce peuvent maintenir leurs performances d’étanchéité. Cela protège non seulement l’environnement et la sécurité des lieux de travail, mais assure également le fonctionnement efficace du processus industriel en évitant la perte de matériaux transportés dans les conduits.

La dureté élevée et la stabilité thermique de la céramique d’alumine sont les facteurs clés contribuant à la durée de vie prolongée de ces gaines d’air chaud. Les propriétés de résistance à l’usure de la céramique empêchent les conduits de se détériorer en raison de l’abrasion causée par le flux d’air chaud contenant des particules. Au fil du temps, les matériaux traditionnels des conduits peuvent s’user minces, ce qui entraîne des fuites ou des défaillances. Cependant, les conduits en céramique d’alumine peuvent conserver leur épaisseur et leur intégrité, même après des années de fonctionnement. De plus, la stabilité à haute température garantit que les conduits peuvent résister aux contraintes thermiques associées aux cycles répétés de chauffage et de refroidissement. Cette combinaison d’usure et de résistance thermique permet aux gaines de fonctionner pendant de longues périodes sans dégradation importante, ce qui réduit le besoin de remplacements fréquents. Dans les industries où les temps d’arrêt pour le remplacement des conduits peuvent être extrêmement coûteux, cette durée de vie prolongée se traduit par des économies importantes en termes de temps et d’argent.

La résistance supérieure à l’usure et à la température élevée des gaines d’air chaud en céramique se traduit directement par des performances améliorées dans des environnements exigeants. Les gaines peuvent maintenir une section transversale constante et une surface intérieure lisse, ce qui est crucial pour un flux d’air chaud efficace. Une surface intérieure lisse réduit le frottement entre l’air chaud et les parois du conduit, minimisant les pertes de pression et assurant un flux d’air plus uniforme. Cette performance constante garantit que les processus industriels reposant sur les conduits d’air chaud, tels que le chauffage, le séchage ou les réactions chimiques, peuvent être réalisés avec une efficacité et une fiabilité élevées. Il n’y a pas de perte de pression ou de débit due à la dégradation des conduits, ce qui entraîne un meilleur contrôle global du processus et une meilleure qualité du produit. Par exemple, dans un processus de séchage dans l’industrie alimentaire ou pharmaceutique, un flux d’air chaud constant fourni par des conduits en céramique peut assurer un séchage uniforme des produits, réduisant ainsi le risque de détérioration ou de qualité inégale.

Bien que l’investissement initial dans les gaines d’air chaud en céramique résistant à l’usure puisse être plus élevé que dans les gaines traditionnelles, les avantages à long terme en termes de coûts sont substantiels. La réduction des besoins d’entretien, de réparation et de remplacement au cours de la durée de vie des gaines entraîne une réduction des coûts globaux. Les gaines traditionnelles peuvent nécessiter des inspections fréquentes, des réparations ou un remplacement complet en raison de l’usure, de la corrosion ou des dommages thermiques. En revanche, les conduits céramiques, de par leur caractère durable, ne nécessitent qu’un entretien minimal. En outre, l’amélioration de l’efficacité énergétique résultant de la performance stable des conduits céramiques peut contribuer à des économies de coûts supplémentaires. Par exemple, dans les centrales électriques, des conduits d’air chaud efficaces peuvent réduire les pertes de chaleur lors du transfert d’air chaud de la chambre de combustion vers d’autres parties du système. Cette réduction des pertes de chaleur signifie que moins de combustible est nécessaire pour maintenir la température requise, ce qui entraîne une baisse des coûts d’exploitation.

La construction robuste des gaines d’air chaud en céramique minimise les risques de fuites et de défaillances. La combinaison d’une céramique d’alumine de haute qualité, de techniques d’installation appropriées et d’options d’étanchéité sans couture garantit que les conduits peuvent fonctionner en toute sécurité, même dans des environnements dangereux. Dans des industries telles que le traitement chimique et la production d’électricité, où la sécurité est une priorité absolue, la fiabilité du système de gaine d’air chaud est cruciale. Les fuites dans le système de gaines peuvent entraîner le rejet de gaz chauds, de produits chimiques, voire provoquer des incendies ou des explosions. En réduisant les risques de fuites et autres défaillances, ces gaines en céramique contribuent à un environnement de travail plus sûr. Les travailleurs peuvent accomplir leurs tâches sans craindre des pannes soudaines des conduits, et l’exploitation globale de l’usine industrielle peut se dérouler sans interruptions causées par des problèmes liés aux conduits.

Dans les centrales électriques, les conduits d’air chaud en céramique résistants à l’usure jouent un rôle essentiel pour assurer un flux d’air efficace et fiable. Si it' S dans les centrales au charbon, au gaz ou nucléaires, les gaines d’air chaud sont utilisées dans divers systèmes tels que l’alimentation en air de combustion, les gaz d’échappement et les systèmes de récupération de chaleur. Dans les centrales au charbon, les conduits d’air chaud sont exposés à des gaz de combustion à haute température contenant des cendres et d’autres particules. Les conduits céramiques résistants à l’usure peuvent résister à l’action abrasive de ces particules et aux températures élevées sans dégradation significative. Dans les centrales alimentées au gaz, les conduits céramiques peuvent traiter efficacement les gaz de combustion chauds, assurant ainsi que la chaleur est correctement transférée au système de production de vapeur. Dans les centrales nucléaires, où la sécurité et la fiabilité sont primordiales, les gaines d’air chaud en céramique offrent une solution stable et durable pour le transport d’air chaud dans les systèmes de ventilation et de refroidissement.

Le procédé de fabrication de l’acier implique une chaleur intense et la présence de matériaux abrasifs. Les conduits d’air chaud sont utilisés dans les systèmes de chauffage et de ventilation des aciéries pour fournir la chaleur nécessaire à divers procédés tels que la fusion, l’affinage et le séchage. Pendant le processus de fusion, les conduits d’air chaud sont soumis à des températures extrêmement élevées et peuvent être exposés aux éclaboussures de métal fondu ou à la poussière provenant des matières premières. Les conduits d’air chaud en céramique résistants à l’usure peuvent supporter ces conditions difficiles sans faillir. Le matériau céramique &#La capacité à résister à des températures élevées et à l’abrasion assure une alimentation en air chaud stable et efficace, contribuant ainsi à la qualité et à la productivité du processus de fabrication de l’acier. Par exemple, dans une opération de coulée continue, un flux d’air chaud constant fourni par des conduits céramiques peut aider à sécher les moules et à améliorer la qualité de l’acier coulé.

Les usines de traitement chimique traitent souvent des environnements chimiques corrosifs et à haute température. Les gaines d’air chaud de ces usines sont utilisées pour transporter des gaz chauds ou des vapeurs qui peuvent contenir des produits chimiques corrosifs. Les conduits d’air chaud en céramique résistants à l’usure sont idéaux pour de telles applications car ils sont chimiquement inertes et peuvent résister aux températures élevées et aux conditions corrosives. Dans les réactions chimiques qui nécessitent un contrôle précis de la température, les conduits céramiques peuvent maintenir une alimentation stable en air chaud sans être affectés par les produits chimiques présents dans l’environnement. Les conduits céramiques sans soudure ou bien scellés empêchent les fuites de produits chimiques dangereux, protégeant ainsi l’environnement et la sécurité des travailleurs de l’usine. Par exemple, dans une usine chimique produisant des engrais, les conduits d’air chaud en céramique peuvent transporter des gaz chauds contenant de l’ammoniac ou d’autres produits chimiques réactifs sans risque de fuite ou de réaction chimique avec le matériau du conduit.

Dans les usines automobiles, la durabilité des systèmes de chauffage et de ventilation est cruciale. Les conduits d’air chaud en céramique résistants à l’usure peuvent améliorer les performances de ces systèmes en assurant un transfert de chaleur fiable. Dans les processus de peinture et de séchage de pièces automobiles, les conduits d’air chaud sont utilisés pour fournir de l’air chaud pour durcir la peinture. La résistance à haute température des conduits céramiques leur permet de gérer la chaleur générée lors de ces processus. De plus, la résistance à l’usure du matériau céramique réduit les besoins d’entretien et de remplacement, améliorant ainsi l’efficacité globale du processus de fabrication automobile. Les conduits céramiques peuvent également être utilisés dans les systèmes de ventilation de l’usine de fabrication pour maintenir un environnement de travail confortable pour les travailleurs.

Les gaines d’air chaud en céramique résistantes à l’usure représentent une avancée décisive dans les solutions de gaines industrielles, offrant une durabilité inégalée et une résilience à haute température. La compréhension de leurs caractéristiques uniques, telles que la dureté exceptionnelle de la céramique d’alumine, la performance à haute température et l’importance d’une installation appropriée, est la clé pour maximiser leurs avantages. En suivant les pratiques d’installation recommandées, que ce soit en utilisant des adhésifs céramiques à haute température pour des applications à basse température ou en soudant par boulonnage pour des scénarios à haute température, les industries peuvent assurer la fiabilité et l’efficacité à long terme de ces conduits. Les options d’étanchéité sans soudure améliorent encore leurs performances, en particulier dans les applications impliquant le transport de matériaux spécialisés.

Pour plus d’informations, contactez Sanxin New Materials Co., Ltd. par WhatsApp à +86 19070858212 ou email sales@beadszirconia.com.