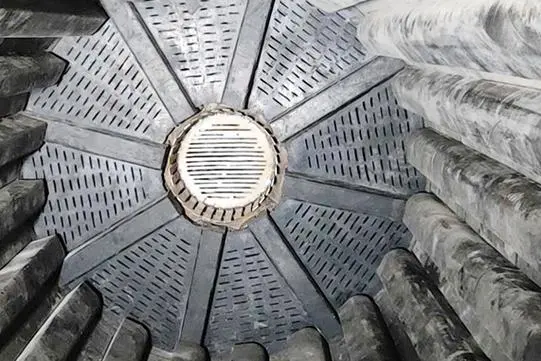

Les broyeurs à billes sont des équipements essentiels dans des industries telles que l’exploitation minière, le ciment et le traitement chimique, où ils sont utilisés pour moudre et mélanger des matériaux en poudres fines. Le rendement de ces laminoirs dépend dans une large mesure du type de revêtement utilisé. Les revêtements protègent non seulement la structure du moulin, mais améliorent également l’efficacité de meulage et prolongent la durée de vie de l’équipement. Parmi les différents matériaux de gaine disponibles, les gaines céramo-caoutchouc 2-en-1 et les gaines en caoutchouc sont couramment utilisées. Cet article analyse les différences, les avantages et les inconvénients de ces deux types de gaines, en soulignant pourquoi les gaines céramo-caoutchouc 2-en-1 offrent des performances supérieures.

Avant de comparer les deux types de doublures, il est essentiel de comprendre le rôle que jouent les doublures dans les broyeurs à billes.

Protection de la coquille du moulin: les revêtements protègent la coque de l’usine de l’usure causée par l’impact et l’abrasion des médias de broyage et des matériaux en cours de traitement. Une gaine usée peut causer des dommages structuraux à l’usine, ce qui nécessite des réparations coûteuses et des temps d’arrêt.

Améliorer l’efficacité de meulage: la conception et le matériau de la gaine influent sur le mouvement des supports de broyage et sur l’ensemble du processus de broyage. Des doublures bien conçues peuvent améliorer l’efficacité de l’opération de meulage en optimisant la trajectoire des billes.

Réduction du bruit: les gaines peuvent également jouer un rôle dans la réduction des niveaux de bruit générés pendant les opérations de fraisage. Ceci est particulièrement important dans les environnements où les réglementations en matière de bruit sont strictes ou où un environnement de travail plus silencieux est souhaité.

Manutention des matériaux: les caractéristiques du matériau de la gaine peuvent influencer la façon dont les matériaux sont manipulés à l’intérieur de l’usine, influant sur le débit et le mélange des composants à broyer.

Les revêtements en caoutchouc ont été un choix populaire pour les broyeurs à billes en raison de leurs propriétés inhérentes, qui offrent plusieurs avantages par rapport à d’autres matériaux.

Les revêtements en caoutchouc sont généralement fabriqués à partir de composés de caoutchouc de haute qualité formulés pour résister aux conditions dans un broyeur à billes. Les propriétés du caoutchouc qui le rendent approprié pour une utilisation comme doublure comprennent:

La flexibilité: le caoutchouc est un matériau souple qui peut absorber l’énergie des impacts. Cette flexibilité aide à protéger la coque de l’usine contre les dommages dus aux forces d’impact élevées.

résilience: la nature élastique du caoutchouc lui permet de retrouver sa forme originale après la déformation, ce qui contribue à maintenir son intégrité structurale pendant les opérations.

Amortissement du bruit: les propriétés élastiques contribuent également à la réduction du bruit, car le caoutchouc peut absorber les ondes sonores générées lors du fraisage.

Résistance à la Corrosion: le caoutchouc est intrinsèquement résistant à de nombreux produits chimiques et matériaux corrosifs, ce qui le rend approprié pour une utilisation dans une variété d’applications, y compris celles impliquant des matériaux corrosifs.

Résistance aux chocs: les revêtements en caoutchouc peuvent absorber l’énergie des médias de broyage, ce qui réduit les forces d’impact et protège la coquille du broyeur de l’usure. Cette caractéristique est cruciale pour les applications où le broyeur gère des charges de meulage lourdes.

Réduction du bruit: les propriétés élastiques du caoutchouc contribuent à minimiser les niveaux de bruit pendant le fonctionnement de l’usine, créant un environnement de travail plus silencieux. Cette caractéristique peut être particulièrement bénéfique en milieu Urbain ou dans des endroits où la réglementation en matière de bruit est stricte.

léger: par rapport aux revêtements métalliques, les revêtements en caoutchouc sont nettement plus légers, ce qui facilite et accélère l’installation et le remplacement. La légèreté réduit également le poids global du laminoir, ce qui peut conduire à des économies dans les structures de soutien.

rentable: les doublures en caoutchouc sont généralement plus abordables que les autres types de doublures et sont faciles à remplacer. Leur rentabilité en fait une option attrayante pour de nombreux opérateurs.

personnalisation: les revêtements en caoutchouc peuvent être fabriqués en différentes formes et tailles pour s’adapter à des conceptions spécifiques de l’usine, offrant une flexibilité dans la configuration des revêtements.

Résistance à l’usure limitée: bien que les revêtements en caoutchouc soient efficaces dans les environnements à faible abrasion, ils ont une résistance limitée à l’usure des matériaux hautement abrasifs. Dans les applications utilisant des minéraux grossiers ou durs, les revêtements en caoutchouc peuvent s’user plus rapidement que les revêtements en céramique.

Déformation sous charge lourde: au fil du temps, les revêtements en caoutchouc peuvent se déformer dans des conditions de contraintes élevées, en particulier dans les usines qui manipulent de lourdes charges de meulage. Cette déformation peut entraîner une diminution des performances et une durée de vie plus courte pour les gaines.

Résistance à la chaleur limitée: les doublures en caoutchouc peuvent ne pas bien fonctionner dans des environnements à haute température. Une chaleur Excessive peut causer une détérioration plus rapide du caoutchouc, ce qui entraîne une durée de vie plus courte.

Potentiel de dégradation chimique: certains produits chimiques peuvent dégrader le caoutchouc au fil du temps, ce qui limite l’applicabilité des revêtements en caoutchouc dans des procédés particuliers où l’exposition aux produits chimiques est préoccupante.

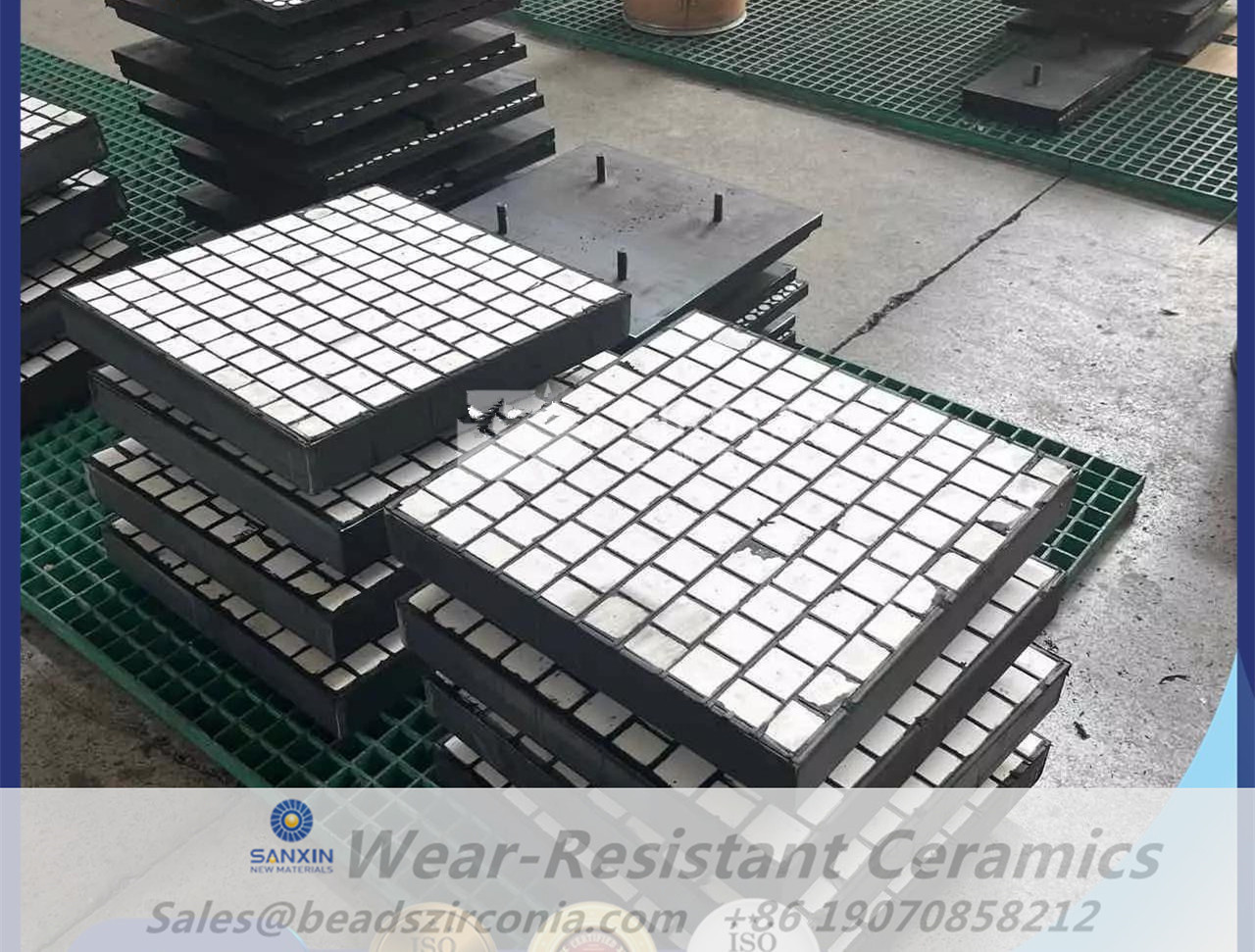

Les revêtements céramico-caoutchouc 2-en-1 combinent la flexibilité et l’absorption des chocs du caoutchouc avec la haute résistance à l’usure des matériaux céramiques. Ces revêtements innovants se composent d’une base en caoutchouc avec des carreaux céramiques intégrés, offrant une solution hybride qui maximise les avantages des deux matériaux.

La construction des revêtements céramique-caoutchouc 2-en-1 comprend généralement:

Base en caoutchouc: la base en caoutchouc fournit la flexibilité, l’absorption d’impact, et la réduction du bruit. Ce composant est essentiel pour protéger les carreaux de céramique et l’enveloppe du moulin contre les dommages.

Carreaux de céramique: les carreaux de céramique embarqués sont placés stratégiquement dans la matrice de caoutchouc pour améliorer la résistance à l’usure. La dureté du matériau céramique lui permet de résister aux matériaux abrasifs, étendant considérablement le revêtement et#39; durée de vie de S.

Résistance à l’usure supérieure: les carreaux de céramique intégrés offrent une résistance à l’usure importante, ce qui rend ces revêtements appropriés pour le meulage de matériaux durs et abrasifs, tels que les minéraux, les minerais et le ciment. La couche de céramique protège la base en caoutchouc, ce qui augmente la durée de vie globale.

Absorption d’impact: la composante caoutchouc de la gaine absorbe les forces d’impact, ce qui protège les carreaux de céramique et la coque de l’usine contre les dommages. Cette combinaison permet à la gaine de mieux résister aux impacts à haute énergie que les gaines en céramique.

Durée de vie plus longue: la synergie de ceramic' S résistance à l’usure et au caoutchouc#39; S flexibilité signifie que les doublures 2-en-1 durent beaucoup plus longtemps que les doublures en caoutchouc standard. Cette durabilité réduit les temps d’arrêt pour la maintenance et réduit les coûts de remplacement globaux.

Amélioration de l’efficacité énergétique: avec une usure réduite et une meilleure protection des médias de rectification et des internes du broyeur, les revêtements céramique-caoutchouc 2-en-1 aident à maintenir des conditions optimales de rectification plus longtemps. Cela conduit à une meilleure efficacité énergétique et un débit plus élevé, ce qui les rend idéales pour les applications à forte demande.

Réduction du bruit: semblable aux doublures en caoutchouc, la partie en caoutchouc des doublures 2-en-1 offre un amortissement efficace du bruit, contribuant à un environnement opérationnel plus silencieux. Cette caractéristique est avantageuse dans les lieux de travail où le niveau sonore doit être contrôlé.

adaptabilité: la conception des gaines 2 en 1 permet des ajustements dans la taille et la disposition des carreaux de céramique, permettant la personnalisation en fonction des configurations spécifiques de l’usine et des exigences opérationnelles.

Coût Initial plus élevé: l’investissement initial pour les revêtements céramique-caoutchouc 2-en-1 est généralement plus élevé que pour les revêtements en caoutchouc en raison de l’inclusion de matériaux céramiques. Cependant, la durée de vie plus longue compense souvent ce coût initial au fil du temps, ce qui se traduit par des économies globales.

Poids plus lourd: bien que les doublures 2-en-1 ne soient pas aussi lourdes que les doublures métalliques, elles sont généralement plus lourdes que les doublures en caoutchouc à cause des carreaux de céramique. Cela peut rendre l’installation et la manipulation légèrement plus difficiles.

Installation complexe: la structure à deux matériaux peut nécessiter une installation et un alignement plus soignés pour s’assurer que les carreaux de céramique sont correctement positionnés. Ce besoin de précision peut augmenter le temps d’installation et la complexité.

Risque de dommages aux carreaux: bien que les carreaux de céramique soient durables, ils peuvent être sujets à la fissuration ou à l’écaillage dans certaines conditions. Ce risque peut nécessiter des inspections régulières et des réparations éventuelles.

Résistance à l’usure: le principal avantage des revêtements céramique-caoutchouc 2-en-1 est leur résistance à l’usure supérieure, en particulier dans les environnements avec des matériaux abrasifs. Bien que les douilles en caoutchouc soient efficaces dans les environnements à faible abrasion, elles s’usent plus rapidement dans des conditions difficiles.

Résistance aux chocs: les deux types de revêtement offrent une bonne résistance aux chocs; Cependant, la combinaison de la céramique et du caoutchouc dans les gaines 2-en-1 leur permet de gérer les forces d’abrasion et d’impact plus efficacement que les gaines en caoutchouc seules.

Durée de vie: les gaines 2-en-1 ont généralement une durée de vie beaucoup plus longue grâce aux carreaux de céramique protecteurs. En revanche, les revêtements en caoutchouc nécessitent des remplacements plus fréquents dans des environnements à usure élevée, ce qui entraîne une augmentation des coûts d’entretien.

Coût du projet: les doublures en caoutchouc sont plus rentables au départ, mais les doublures en cérame-caoutchouc 2-en-1 peuvent se révéler plus économiques au fil du temps en raison de leur durabilité et de la réduction du besoin de remplacement.

Applications: les doublures en caoutchouc conviennent aux applications à faible ou moyenne abrasion, telles que le broyage du charbon ou les minerais tendres, tandis que les doublures 2-en-1 sont idéales pour les applications lourdes comportant des matériaux durs et grossiers comme les minéraux et les métaux.

Installation et manutention: bien que les doublures en caoutchouc soient plus faciles à installer et à manipuler en raison de leur légèreté, les doublures en cérame-caoutchouc 2-en-1 peuvent nécessiter plus d’effort lors de l’installation en raison de leur poids et de leur complexité.

Le choix du type de gaine est fortement influencé par l’application spécifique et les matériaux traités. La compréhension de l’application aide à déterminer quel type de gaine est le plus approprié.

Dans le secteur minier, les broyeurs à boulets sont utilisés pour broyer le minerai et extraire des minéraux précieux. Le choix de la gaine est critique en raison de la nature abrasive des matériaux concernés.

Doublures en caoutchouc: dans les opérations impliquant des minerais plus tendres ou des matériaux à faible abrasion, des revêtements en caoutchouc peuvent être suffisants. Leur rentabilité en fait un choix populaire pour les opérations avec moins d’usure.

2 en 1 revêtements céramique-caoutchouc: pour les minerais plus durs ou les applications avec une abrasion importante, les revêtements céramique-caoutchouc 2-en-1 sont préférés. Leur résistance supérieure à l’usure leur permet de résister aux conditions difficiles qui prévalent dans les opérations minières, ce qui réduit les coûts de remplacement et réduit les temps d’arrêt.

L’industrie du ciment est fortement dépendante des broyeurs à billes pour le broyage du clinker et d’autres matériaux. Le choix de la gaine influe à la fois sur l’efficacité et la qualité du produit.

Doublures en caoutchouc: dans certaines applications de meulage du ciment, en particulier celles qui impliquent des matériaux plus tendres, des revêtements en caoutchouc peuvent être utilisés en raison de leurs propriétés antibruit et de leur facilité d’installation.

2 en 1 revêtements céramique-caoutchouc: pour le broyage de matériaux plus durs et l’obtention de granulométries plus fines, les gaines 2-en-1 sont plus appropriées. Leur capacité à gérer une usure élevée et à maintenir l’efficacité de meulage en fait un choix préféré pour de nombreux fabricants de ciment.

Les broyeurs à billes sont également utilisés dans le traitement chimique pour mélanger et moudre les matériaux. Le choix de la gaine peut influencer la pureté du produit et l’efficacité des réactions chimiques.

Doublures en caoutchouc: dans les applications impliquant des matériaux moins abrasifs, les revêtements en caoutchouc peuvent être suffisants. Leur résistance chimique est bénéfique pour prévenir la contamination du produit.

2 en 1 revêtements céramique-caoutchouc: pour les procédés impliquant des matériaux abrasifs ou réactifs, les gaines 2-en-1 sont avantageuses en raison de leur résistance à l’usure et de leur capacité à traiter une plus large gamme de matériaux sans dégradation.

Les broyeurs à billes sont utilisés dans les procédés de recyclage pour broyer des matériaux comme le verre, les plastiques et les métaux. Le type de gaine peut avoir une incidence à la fois sur l’efficacité du processus de broyage et sur la qualité du matériau recyclé.

Doublures en caoutchouc: pour les matériaux moins abrasifs, les revêtements en caoutchouc peuvent fournir un meulage efficace et une réduction du bruit.

2 en 1 revêtements céramique-caoutchouc: dans les applications de recyclage impliquant des matériaux plus durs ou des déchets mixtes, les gaines 2-en-1 offrent une résistance à l’usure supérieure, assurant une durée de vie plus longue et maintenant l’efficacité de meulage.

Pour évaluer l’efficacité de différents types de gaines, plusieurs paramètres de performance peuvent être considérés:

Taux d’usure: le taux d’usure d’une gaine est une mesure de performance critique. Il quantifie la vitesse d’usure du matériau de la gaine dans les conditions opérationnelles. Des taux d’usure plus faibles sont souhaitables, car ils indiquent une durée de vie plus longue et des coûts de maintenance réduits.

Résistance aux chocs: la mesure de la résistance aux chocs des revêtements permet de déterminer dans quelle mesure ils peuvent résister aux forces générées lors du meulage. Les essais peuvent consister à soumettre la gaine à des chocs répétés et à évaluer le degré de dommage ou de déformation.

Efficacité énergétique: l’efficacité énergétique d’une usine peut être influencée par le type de gaine utilisée. L’évaluation de la façon dont les différents revêtements affectent la consommation d’énergie pendant le meulage peut fournir un aperçu de leur performance. Des gaines plus efficaces peuvent réduire les coûts d’exploitation.

Niveaux de bruit: les capacités de réduction du bruit sont une considération essentielle dans de nombreuses industries. Mesurer les niveaux de bruit générés lors des opérations de fraisage avec différentes douilles peut aider à évaluer leur efficacité à créer un environnement de travail plus silencieux.

Rapport coût-efficacitéL’analyse du coût total de propriété, y compris les coûts initiaux, les coûts d’entretien et les coûts de remplacement, permet de déterminer la rentabilité de chaque type de gaine au fil du temps. Une gaine qui pourrait avoir un coût initial plus élevé pourrait se révéler plus économique à long terme si elle offre une durée de vie plus longue et des coûts de maintenance moins élevés.

L’examen des applications et des performances réelles permet de mieux comprendre les avantages et les inconvénients des gaines en caoutchouc et des gaines en céramique-caoutchouc 2-en-1.

Une exploitation minière utilisant des revêtements en caoutchouc dans ses broyeurs à billes A remarqué une augmentation des temps d’arrêt en raison du remplacement fréquent des revêtements. À mesure que le minerai devenait plus dur et plus abrasif, le taux d’usure des revêtements en caoutchouc augmentait considérablement. Après avoir évalué les options, l’entreprise a décidé de passer à des revêtements céramique-caoutchouc 2-en-1.

Résultats obtenus:

Le taux d’usure a diminué d’environ 50%.

Les temps d’arrêt de Maintenance ont été réduits de 30%, ce qui a entraîné une augmentation de la productivité.

Les coûts globaux associés au remplacement des gaines ont été réduits de 25%, ce qui justifie l’investissement initial dans les gaines céramique-caoutchouc.

Dans une cimenterie, la direction a dû faire face à des problèmes de bruit et d’efficacité de meulage incohérente. L’usine utilisait des revêtements en caoutchouc, qui étaient efficaces mais provoquaient un bruit excessif et une durée de vie plus courte.

Après la mise en œuvre de revêtements céramique-caoutchouc 2-en-1, l’usine a signalé des améliorations significatives:

Résultats obtenus:

Les niveaux de bruit ont baissé de 40%, ce qui a rendu l’environnement de travail plus confortable.

La durée de vie des gaines a augmenté de 60%, ce qui a entraîné moins de remplacements.

La consommation d’énergie pendant le broyage a diminué, améliorant l’efficacité énergétique globale.

Avec la prise de conscience croissante des questions environnementales, le choix des matériaux de gaine a également des implications écologiques.

Développement durable: le processus de fabrication des matériaux en caoutchouc et en céramique peut avoir différents impacts sur l’environnement. Les revêtements en caoutchouc sont généralement fabriqués à partir de composés synthétiques, ce qui peut nécessiter l’utilisation de produits pétrochimiques. En revanche, les matériaux céramiques peuvent souvent être produits à partir de minéraux naturels, ce qui pourrait offrir une option plus durable.

recyclabilité: à la fin de leur durée de vie utile, la recyclabilité des matériaux de gaine peut influencer la performance environnementale. Les revêtements en caoutchouc sont souvent plus difficiles à recycler en raison de leur nature composite. Inversement, les matériaux céramiques peuvent parfois être réutilisés ou recyclés, réduisant ainsi les déchets.

Pollution sonore: en réduisant les niveaux de bruit pendant les opérations de fraisage, les doublures qui offrent un meilleur amortissement du bruit (comme le caoutchouc et les doublures 2 en 1) peuvent contribuer à atténuer la pollution sonore, au bénéfice de l’environnement et de la santé des travailleurs.

Au fur et à mesure que les industries évoluent, de nouvelles tendances dans la technologie et les matériaux de gaine peuvent émerger.

Matériaux avancés: la recherche de matériaux composites avancés pourrait conduire au développement de solutions de gaine encore plus efficaces. Ces matériaux peuvent combiner les meilleures propriétés du caoutchouc, de la céramique et d’autres matériaux pour améliorer les performances et la durabilité.

Revêtements intelligents: l’intégration de la technologie dans la conception des gaines pourrait donner lieu à "smart" Chemises qui surveillent l’usure en temps réel. Des capteurs intégrés dans les gaine pourraient fournir des données sur les taux d’usure et les conditions opérationnelles, permettant une maintenance proactive et une efficacité améliorée.

Solutions durables: à mesure que la durabilité devient de plus en plus importante, le développement de gaines respectueuses de l’environnement fabriquées à partir de matériaux recyclés ou biodégradables peut gagner du terrain. Les Innovations dans ce domaine pourraient réduire l’empreinte environnementale des opérations des broyeurs à boulets.

Doublures personnalisées: la demande de solutions sur mesure qui répondent à des besoins opérationnels spécifiques peut conduire au développement de douilles personnalisées conçues pour des applications ou des matériaux particuliers. Cette tendance peut entraîner une amélioration du rendement et de l’efficience.

Les doublures en caoutchouc et les doublures en céramique-caoutchouc 2-en-1 jouent un rôle essentiel dans les opérations de broyeur à boulets, en fonction de la nature des matériaux traités et des besoins opérationnels spécifiques. Alors que les douilles en caoutchouc offrent des avantages de coûts initiaux et conviennent aux applications moins abrasives, les douilles en cérame-caoutchouc 2-en-1 excellent dans les environnements à usure élevée et à fort impact où la longévité et la résistance à l’usure sont critiques.

Pour les industries qui cherchent à maximiser l’efficacité de l’usine, à réduire les temps d’arrêt et à minimiser les coûts de maintenance, investir dans des revêtements céramique-caoutchouc 2-en-1 est une considération utile. Alors que la technologie continue de progresser et que les industries s’adaptent à l’évolution de la demande, l’avenir des doublures de broyeur à billes verra probablement d’autres innovations, offrant des performances et une durabilité encore meilleures dans les opérations de fraisage.

Soumettez votre demande,

Nous vous contacterons dès que possible.

Sanxin New Materials Co., Ltd. se concentre sur la production et la vente de perles en céramique et des pièces telles que les médias de broyage, perles de dynamitage, bille de roulement, partie de structure, revêtements en céramique résistant à l’usure, nanoparticules Nano poudre